一种针对汽车发动机泵类零件的注塑模具抽芯结构的制作方法

本技术涉及注塑模具,特别是涉及一种针对汽车发动机泵类零件的注塑模具抽芯结构。

背景技术:

1、注塑模具是通过注塑成型制造塑料制品的工具,汽车发动机泵类零件在生产制造时需要使用到注塑模具,而在注塑成型汽车发动机泵类零件的过程中需要使用到抽芯结构来实现的零件的注塑成型以及抽芯脱模操作;

2、如授权公告号为cn215359678u的实用新型所公开的一种注塑模具的抽芯结构,包括底座,所述底座的上端面四周拐角均连接有支撑杆,所述支撑杆的顶端连接有安装板,所述安装板的上端面中部安装有气缸,所述气缸的输出端固定连接有升降板,所述升降板的底端面安装有上模座,所述底座的上端面中部连接有下模座,所述底座的上端面左右侧均连接有固定箱,所述固定箱的内部设有移动板,所述升降板的底端面左右侧均连接有斜向导杆,所述下模座的左右端面均滑动穿设有模芯,在开模过程中,气缸将带动斜向导杆向上移动,左右侧的移动板在第一弹簧的作用下将相离移动,从而模芯将抽入模具模腔,方便了开模和抽芯同步作业。然而该技术方案在应用的过程中由于汽车发动机泵类零件结构较为复杂,在抽芯脱模过程中抽芯步骤较为繁琐,且易影响泵类零件的注塑成型质量,存在着不能高效完整的对汽车发动机泵类零件进行抽芯脱模处理以保证其良品率的技术问题。

技术实现思路

1、为了克服现有技术的不足,本实用新型提供一种针对汽车发动机泵类零件的注塑模具抽芯结构,能解决由于汽车发动机泵类零件结构较为复杂,在抽芯脱模过程中抽芯步骤较为繁琐,且易影响泵类零件的注塑成型质量,存在着不能高效完整的对汽车发动机泵类零件进行抽芯脱模处理以保证其良品率的技术问题。

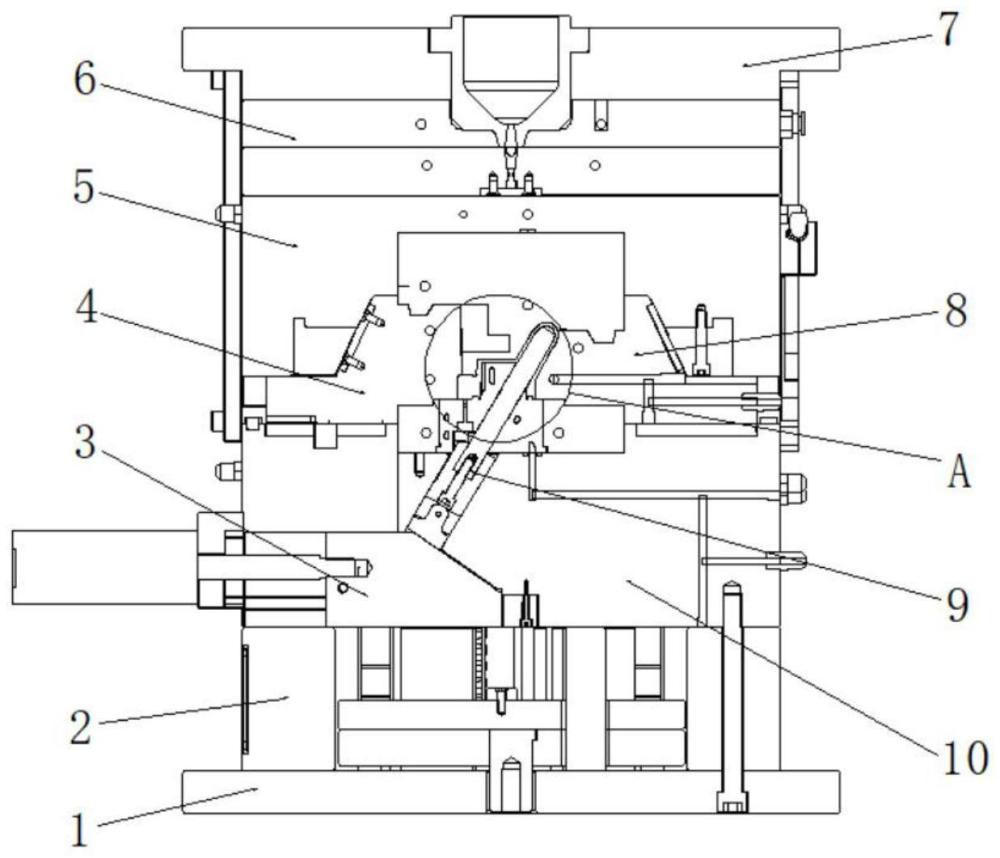

2、为解决上述技术问题,本实用新型提供如下技术方案:一种针对汽车发动机泵类零件的注塑模具抽芯结构,包括底板和面板,所述底板顶部的两侧设置有方铁,所述方铁的顶部设置有b板,所述面板的下方设置有水口板,所述水口板的下方设置有a板,所述a板和b板之间的中间位置处设置有注塑产品,所述a板和b板之间的一侧设置有第一斜导柱行位,所述a板和b板之间的另一侧设置有第二斜导柱行位,所述b板内部的一侧设置有第一油缸行位,所述a板和b板之间前端靠近中间的位置设置有第一铲基行位。

3、作为本实用新型的一种优选技术方案,所述a板和b板之间的后端设置有第三斜导柱行位,所述第一斜导柱行位和第二斜导柱行位及第三斜导柱行位处于同一平面。

4、作为本实用新型的一种优选技术方案,所述底板上方的方铁内侧设置有顶针板,所述面板和水口板之间的中间位置处设置有注塑口。

5、作为本实用新型的一种优选技术方案,所述a板内部一侧后端靠近顶部的位置设置有第二油缸行位,所述a板和b板之间的前端设置有第三油缸行位,所述b板内部的后端设置有第四油缸行位。

6、作为本实用新型的一种优选技术方案,所述b板内部一侧的底部设置有滑块,所述滑块竖截面呈梯形,所述滑块倾斜面与第一油缸行位底部相贴合。

7、作为本实用新型的一种优选技术方案,所述b板内部靠近底部的中间位置处设置有第二铲基行位,所述第二铲基行位垂直于第一铲基行位。

8、与现有技术相比,本实用新型能达到的有益效果是:

9、通过在a板和b板之间设置有抽芯组件,在对汽车发动机泵类零件产品进行注塑完成后通过油缸抽动第一油缸行位和第四油缸行位进行抽芯,在面板和水口板开模45mm时第一铲基行位抽芯完成,随后面板和水口板继续打开至110mm后通过油缸继续拉动第二油缸行位抽芯后退30mm,内行位打开6.3mm,行位继续后退,在开闭器组件松开a板和b板后a板、b板开模,同时第一斜导柱行位、第二斜导柱行位和第三斜导柱行位抽芯,同时油缸抽动第二铲基行位抽芯,即可达到对汽车发动机泵类零件进行抽芯脱模的目的,使得注塑模具注塑生产汽车发动机泵类产品后脱模更加高效完整,有效的降低产品不良品率;

技术特征:

1.一种针对汽车发动机泵类零件的注塑模具抽芯结构,包括底板(1)和面板(7),其特征在于:所述底板(1)顶部的两侧设置有方铁(2),所述方铁(2)的顶部设置有b板(10),所述面板(7)的下方设置有水口板(6),所述水口板(6)的下方设置有a板(5),所述a板(5)和b板(10)之间的中间位置处设置有注塑产品(12),所述a板(5)和b板(10)之间的一侧设置有第一斜导柱行位(4),所述a板(5)和b板(10)之间的另一侧设置有第二斜导柱行位(8),所述b板(10)内部的一侧设置有第一油缸行位(9),所述a板(5)和b板(10)之间前端靠近中间的位置设置有第一铲基行位(15)。

2.根据权利要求1所述的一种针对汽车发动机泵类零件的注塑模具抽芯结构,其特征在于:所述a板(5)和b板(10)之间的后端设置有第三斜导柱行位(14),所述第一斜导柱行位(4)和第二斜导柱行位(8)及第三斜导柱行位(14)处于同一平面。

3.根据权利要求1所述的一种针对汽车发动机泵类零件的注塑模具抽芯结构,其特征在于:所述底板(1)上方的方铁(2)内侧设置有顶针板,所述面板(7)和水口板(6)之间的中间位置处设置有注塑口(11)。

4.根据权利要求1所述的一种针对汽车发动机泵类零件的注塑模具抽芯结构,其特征在于:所述a板(5)内部一侧后端靠近顶部的位置设置有第二油缸行位(13),所述a板(5)和b板(10)之间的前端设置有第三油缸行位(16),所述b板(10)内部的后端设置有第四油缸行位(18)。

5.根据权利要求1所述的一种针对汽车发动机泵类零件的注塑模具抽芯结构,其特征在于:所述b板(10)内部一侧的底部设置有滑块(3),所述滑块(3)竖截面呈梯形,所述滑块(3)倾斜面与第一油缸行位(9)底部相贴合。

6.根据权利要求1所述的一种针对汽车发动机泵类零件的注塑模具抽芯结构,其特征在于:所述b板(10)内部靠近底部的中间位置处设置有第二铲基行位(17),所述第二铲基行位(17)垂直于第一铲基行位(15)。

技术总结

本技术公开了一种针对汽车发动机泵类零件的注塑模具抽芯结构,包括底板和面板。通过在A板和B板之间设置有抽芯组件,注塑完成后通过油缸抽动第一油缸行位和第四油缸行位进行抽芯,在面板和水口板开模45mm时第一铲基行位抽芯完成,随后面板和水口板继续打开至110mm后通过油缸继续拉动第二油缸行位抽芯后退30mm,内行位打开6.3mm,行位继续后退,在开闭器组件松开A板和B板后A板、B板开模,同时第一斜导柱行位、第二斜导柱行位和第三斜导柱行位抽芯,同时油缸抽动第二铲基行位抽芯,即可达到对汽车发动机泵类零件进行抽芯脱模的目的,使得注塑模具注塑生产汽车发动机泵类产品后脱模更加高效完整,有效的降低产品不良品率。

技术研发人员:杨志宇,周晓云,邓勇

受保护的技术使用者:珠海市精模有限公司

技术研发日:20231229

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!