层叠装置、层叠方法和成型品制造方法与流程

本发明涉及例如对在表面具有凹凸的基板材料层叠填埋该凹凸的膜材料的层叠装置、层叠方法和成型品制造方法。

背景技术:

1、近年来,在半导体装置中,形成布线层的布线层的多层化得到进展。就这样的多层布线基板而言,有时采用通过压制加工将形成于层间的层间绝缘膜贴附来形成的方法。于是,提出了形成有在这样的电子电路的基板材料上层叠作为层间绝缘膜的膜材料的层叠装置。在专利文献1中公开了这种层叠装置的一个例子。

2、专利文献1中记载的层叠装置将电路基板与上、下承载膜一起搬入真空层叠装置内,通过使上盘和下盘抵接,在上盘与上部承载膜之间划分形成上部层叠成型空间,并且在下盘与下部承载膜之间划分形成下部层叠成型空间,对上部层叠成型空间和下部层叠成型空间这两个空间进行减压,此后,继续进行其中一方的层叠成型空间的减压,并且通过对另一方的层叠成型空间进行加压而利用承载膜对电路基板进行加压。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开2004-58349号公报

技术实现思路

1、在专利文献1所记载的层叠装置中,由于通过气压对电路基板进行加压,因此具有埋入材料对布线间的狭窄凹部的顺应性高的优点。然而,在专利文献1记载的层叠装置中,无法增大对层叠的膜材料施加的压力,存在在狭窄的凹部中残留有肉眼不可见的程度的气泡的问题。

2、本发明是鉴于上述情况而完成的,其目的在于,实现在将膜材料填入基板材料时的高顺应性,同时提高气泡排出能力。

3、根据一个实施方式的层叠装置对将膜材料层叠于基板材料的成型品进行成型,所述层叠装置具有:构成为包括上侧壳体和下侧壳体的组合的腔室;在所述腔室内设置于彼此相对置的位置的第一压板和第二压板;通过改变所述第一压板与所述第二压板之间的相对距离来对所述成型品施加压力的加压机构;隔膜,其配置于由所述第一压板与所述第二压板夹持的位置,且配置于与在所述基板材料层叠所述膜材料一侧的层叠面相对置的位置,并且将所述腔室内划分成第一腔室和与所述第一腔室之间的气流的流动被阻断的第二腔室,在所述第一腔室设定有所述基板材料和所述膜材料的搬运位置;分别对所述第一腔室和所述第二腔室进行减压或加压的气压调节机构;以及控制部,其控制所述气压调节机构和所述加压机构,所述控制部在所述基板材料和所述膜材料位于被所述第一压板和所述第二压板夹持的位置的状态下,实施如下的工序:隔膜加压工序,对所述第一腔室进行减压,对所述第二腔室进行加压,利用所述隔膜将所述膜材料压靠于所述基板材料并进行加压;压制工序,利用所述第一压板和所述第二压板向夹持所述基板材料和所述膜材料的方向进行加压来成型出所述成型品;以及剥离工序,在与所述压制工序相比使所述第一压板与所述第二压板分离的状态下,对所述第一腔室进行加压并且对所述第二腔室进行减压,以从所述成型品剥离所述隔膜。

4、根据一个实施方式的层叠方法是层叠装置的层叠方法,所述层叠装置具有腔室内的气流被薄膜部件阻断的第一腔室和第二腔室,在所述第一腔室配置有第一压板,在第二腔室配置有第二压板,基板材料和膜材料以重叠的状态被搬运到所述第一压板与所述薄膜部件之间,所述层叠方法在所述基板材料和所述膜材料位于被所述第一压板和所述第二压板夹持的位置的状态下,实施如下的工序:加压工序,对所述第一腔室进行减压,对所述第二腔室进行加压,利用所述薄膜部件将所述膜材料压靠于所述基板材料并进行加压;压制工序,利用所述第一压板和所述第二压板向夹持所述基板材料和所述膜材料的方向进行加压来成型出成型品;以及剥离工序,在与所述压制工序相比使所述第一压板与所述第二压板分离的状态下,对所述第一腔室进行加压并且对所述第二腔室进行减压,以从所述成型品剥离所述薄膜部件。

5、根据一个实施方式的成型品制造方法在层叠装置中进行,所述层叠装置具有腔室内的气流被薄膜部件阻断的第一腔室和第二腔室,在所述第一腔室配置有第一压板,在第二腔室配置有第二压板,基板材料和膜材料以重叠的状态被搬运到所述第一压板与所述薄膜部件之间,所述成型品制造方法包括如下的工序:加压工序,在所述基板材料和所述膜材料位于被所述第一压板和所述第二压板夹持的位置的状态下,对所述第一腔室进行减压,对所述第二腔室进行加压,利用所述薄膜部件将所述膜材料压靠于所述基板材料、并与所述第一压板之间以0.1mpa至1.0mpa进行加压;以及压制工序,利用所述第一压板和所述第二压板向夹持所述基板材料和所述膜材料的方向以1.0mpa至5.0mpa进行加压来成型出成型品。

6、在根据一个实施方式的层叠装置、层叠方法和成型品制造方法中,在通过隔膜加压使膜材料以高顺应性层叠到基板材料之后,进行对成型品施加高压的压制加压。

7、根据一实施方式的层叠装置及其层叠方法,能够实现在将膜材料埋入基板材料时的高顺应性的同时,提高气泡排出能力。

技术特征:

1.一种层叠装置,其特征在于,

2.根据权利要求1所述的层叠装置,其特征在于,

3.根据权利要求1所述的层叠装置,其特征在于,

4.根据权利要求1所述的层叠装置,其特征在于,

5.根据权利要求4所述的层叠装置,其特征在于,

6.根据权利要求1所述的层叠装置,其特征在于,

7.根据权利要求1所述的层叠装置,其特征在于,

8.根据权利要求1所述的层叠装置,其特征在于,

9.根据权利要求1所述的层叠装置,其特征在于,

10.根据权利要求1所述的层叠装置,其特征在于,

11.根据权利要求1所述的层叠装置,其特征在于,

12.一种层叠装置的层叠方法,其特征在于,

13.一种成型品制造方法,其特征在于,

技术总结

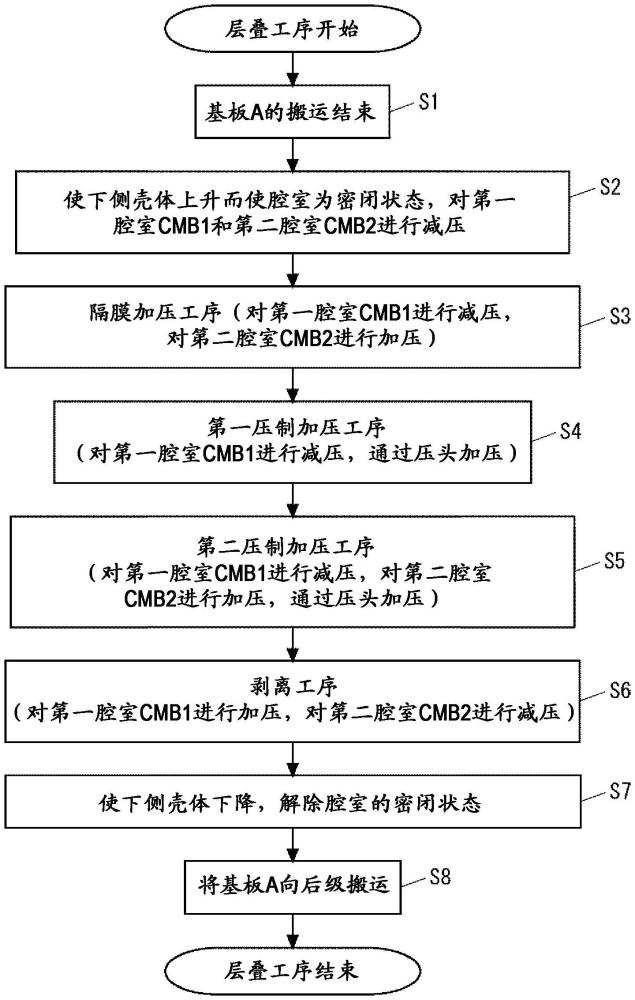

传统的层叠方法存在难以兼顾除去气泡和埋入材料的顺应性的问题。层叠方法为层叠装置的层叠方法,层叠装置具有腔室内的气流被薄膜部件阻断的第一腔室和第二腔室,基板材料和膜材料以重叠的状态被搬运到第一压板与薄膜部件之间,层叠方法实施如下的工序:加压工序(S3),对第一腔室进行减压,对第二腔室进行加压,利用薄膜部件将膜材料压靠于基板材料并进行加压;压制工序(S4、S5),利用第一压板和第二压板向夹持基板材料和膜材料的方向进行加压来成型出成型品;以及剥离工序(S6),对第一腔室进行加压并且对第二腔室进行减压,以从成型品剥离薄膜部件。

技术研发人员:植田直树,山本隆幸,菊川雅之

受保护的技术使用者:株式会社日本制钢所

技术研发日:

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!