贴合设备及贴合方法与流程

本发明涉及自动化贴膜,尤其涉及一种贴合设备及贴合方法。

背景技术:

1、激光雷达加热板等待贴膜件的周侧边缘设置有凸台,为了提高激光雷达加热板等待贴膜件的光学性能及达到保护待贴膜件的目的,需要在激光雷达加热板等待贴膜件上贴oca(optically clear adhesive,光学胶)膜等第一膜片及加热膜等第二膜片。

2、由于待贴膜件上设置有凸台,采用滚贴的方式将第一膜片和第二膜片与待贴膜件2000进行贴合时,存在贴合滚轮与凸台发生干涉的问题,因此第一膜片与第二膜片与待贴膜件之间的贴合通常通过人工手动贴合,该种方式的劳动强度高,并且在贴合的过程中经常会出现粘贴错位等问题,使得贴合效率较低,降低了产品整体良品率。为了解决上述问题,现有技术中第一膜片与第二膜片与待贴膜件之间的贴合,采用真空贴合的方式。具体而言,在真空环境中,先将待贴膜件与第一膜片贴合,再将第二膜片贴附于第一膜片上。采用上述方式,需两侧真空贴合才能完成,且两段贴合设备不能连机生产,此外每次贴合完成后均需要脱泡处理,生产成本较高,生产效率较低。

3、因此,亟待需要一种贴合设备及贴合方法以解决上述问题。

技术实现思路

1、本发明的一个目的在于提供一种贴合设备,提高第一膜片和第二膜片与待贴膜件的贴合精度,同时能够提高生产效率,降低生产成本。

2、本发明的另一个目的在于提供一种贴合方法,通过应用上述贴合设备,提高第一膜片和第二膜片与待贴膜件的贴合精度,同时能够提高生产效率,降低生产成本。

3、为实现上述目的,提供以下技术方案:

4、贴合设备,包括:

5、第一贴合装置,包括上贴合机构及下贴合机构;

6、第一取料装置,被配置为对第一膜片进行取料,并对所述第一膜片进行姿态调整;

7、第二取料装置,被配置为对第二膜片进行取料,并对所述第二膜片进行姿态调整;

8、第一上料装置,被配置为将所述第一膜片上料至所述下贴合机构;

9、第二上料装置,被配置为将所述第二膜片上料至所述上贴合机构,所述上贴合机构与所述下贴合机构贴合共同将所述第一膜片与所述第二膜片贴合,以形成组合膜;

10、第二贴合装置,包括第一贴合机构及第二贴合机构;

11、转移装置,设置在所述第一贴合装置的下游,且被配置为将所述组合膜转移至所述第二贴合机构;

12、第三上料装置,被配置为将待贴膜件上料至所述第一贴合机构,所述第一贴合机构用于与所述第二贴合机构共同形成真空腔,以将所述组合膜贴合在所述待贴膜件上。

13、作为优选方案,所述第一取料装置包括:

14、供料机构;

15、姿态调整机构及对位检测机构,所述供料机构用于将所述第一膜片转移至所述姿态调整机构,所述对位检测机构被配置为对所述姿态调整机构上的所述第一膜片对位检测,所述姿态调整机构根据所述对位检测机构对位检测的结果对所述第一膜片的姿态进行调整。

16、作为优选方案,所述姿态调整机构包括:

17、承载件,被配置为承载所述供料机构转移的所述第一膜片;

18、转动台及驱动组件,所述承载件设置在所述转动台上,所述驱动组件用于驱动所述转动台绕竖直方向转动。

19、作为优选方案,所述第一贴合装置还包括:

20、第一驱动机构,所述上贴合机构及所述下贴合机构均设置在所述第一驱动机构上,所述第一驱动机构用于驱动所述上贴合机构及所述下贴合机构相互靠近或远离。

21、作为优选方案,所述上贴合机构包括:

22、升降驱动件,沿竖直方向延伸;

23、翻转驱动组件及上载台,所述升降驱动件用于驱动所述翻转驱动组件及所述上载台沿竖直方向移动,所述翻转驱动组件用于驱动所述上载台翻转。

24、作为优选方案,所述贴合设备还包括:

25、定位装置,设置在所述第一贴合机构的一侧,所述定位装置包括第二驱动机构及定位检测机构,所述定位检测机构设置在所述第二驱动机构的输出端,所述第二驱动机构用于驱动所述定位检测机构在检测工位与避让工位之间移动。

26、作为优选方案,所述贴合设备还包括:

27、尺寸检测装置,设置在所述第二贴合装置的下游,所述第三上料装置还用于将贴合后的所述组合膜及所述待贴膜件转移至所述尺寸检测装置处,所述尺寸检测装置用于检测贴合后的所述组合膜及所述待贴膜件的尺寸。

28、作为优选方案,所述第三上料机构包括:

29、第一驱动件及抓取机构,所述抓取机构设置在所述第一驱动件的输出端,所述抓取机构用于抓取未完成贴合所述待贴膜件及完成贴合后的所述待贴膜件,所述第一驱动件用于驱动所述抓取机构在所述上料装置及所述第二贴合装置之间移动,且还能驱动所述抓取机构在所述第二贴合装置及所述尺寸检测装置之间移动。

30、贴合方法,使用上述的贴合设备完成,包括以下步骤:

31、s100、第一取料装置为对第一膜片进行取料,并对所述第一膜片进行姿态调整;

32、s200、第二取料装置为对第二膜片进行取料,并对所述第二膜片进行姿态调整;

33、s300、第一上料装置将所述第一膜片上料至所述下贴合机构,第二上料装置将所述第二膜片上料至所述上贴合机构,所述上贴合机构与所述下贴合机构贴合共同将所述第一膜片与所述第二膜片贴合,以形成组合膜;

34、s400、转移装置将所述组合膜转移至所述第二贴合机构;

35、s500、第三上料装置将待贴膜件上料至所述第一贴合机构,所述第一贴合机构与所述第二贴合机构共同形成真空腔,以将所述组合膜贴合在所述待贴膜件上。

36、作为优选方案,还包括以下步骤:

37、s600、尺寸检测装置检测所述组合膜与所述待贴膜件贴合后的尺寸。

38、与现有技术相比,本发明的有益效果为:

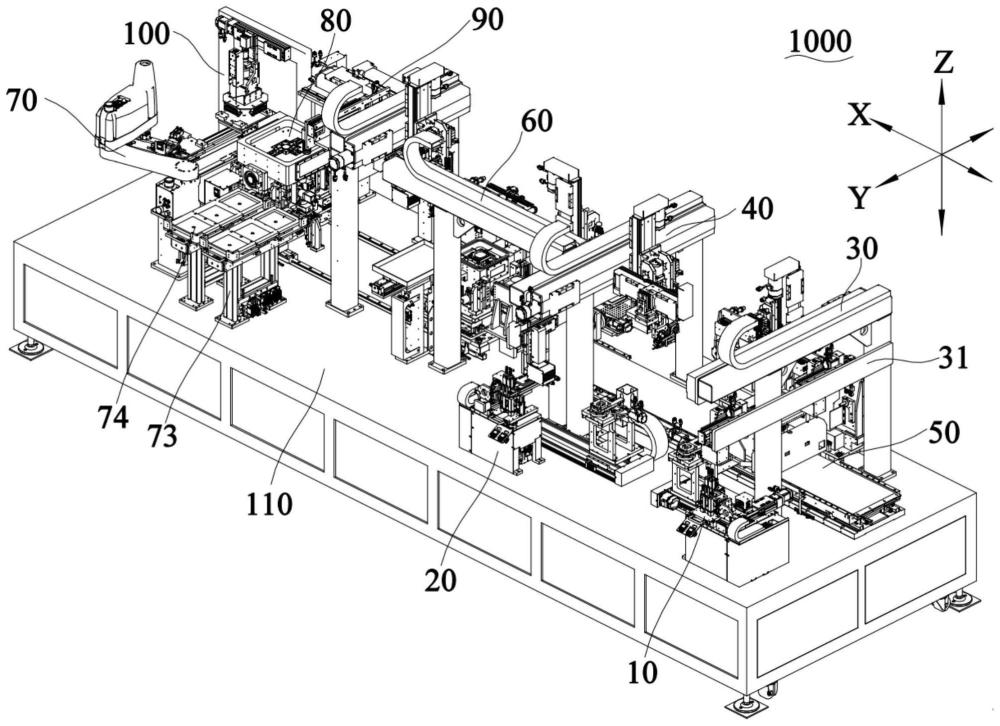

39、本发明提供的贴合设备,包括第一贴合装置、第一取料装置、第二取料装置、第一上料装置、第二上料装置、第二贴合装置、转移装置及第三上料装置,第一贴合装置包括上贴合机构及下贴合机构,通过第一贴合装置,实现采用滚贴的方式将第一膜片与第二膜片的贴合,以形成组合膜;通过第二贴合装置,在真空环境中实现待贴膜件与组合膜的贴合,进而将第一膜片及第二膜片贴附在待贴膜件上;通过上述各个装置之间相互配合,实现第一膜片及第二膜片的自动化贴膜,提高第一膜片和第二膜片与待贴膜件的贴合精度,同时能够提高生产效率,降低生产成本。

40、本发明提供的贴合方法,通过应用上述贴合设备,提高第一膜片和第二膜片与待贴膜件的贴合精度,同时能够提高生产效率,降低生产成本。

技术特征:

1.贴合设备,其特征在于,包括:

2.根据权利要求1所述的贴合设备,其特征在于,所述第一取料装置(10)包括:

3.根据权利要求2所述的贴合设备,其特征在于,所述姿态调整机构(12)包括:

4.根据权利要求1所述的贴合设备,其特征在于,所述第一贴合装置(50)还包括:

5.根据权利要求1所述的贴合设备,其特征在于,所述上贴合机构(51)包括:

6.根据权利要求1-5任一项所述的贴合设备,其特征在于,所述贴合设备还包括:

7.根据权利要求1所述的贴合设备,其特征在于,所述贴合设备还包括:

8.根据权利要求7所述的贴合设备,其特征在于,所述第三上料机构包括:

9.贴合方法,其特征在于,使用如权利要求1-8任一项所述的贴合设备完成,包括以下步骤:

10.根据权利要求9所述的贴合方法,其特征在于,还包括以下步骤:

技术总结

本发明涉及自动化贴膜技术领域,尤其涉及一种贴合设备及贴合方法。贴合设备包括第一贴合装置、第一取料装置、第二取料装置、第一上料装置、第二上料装置、第二贴合装置、转移装置及第三上料装置,第一贴合装置包括上贴合机构及下贴合机构,实现第一膜片、第二膜片及待贴膜件的自动化贴膜,提高第一膜片和第二膜片与待贴膜件的贴合精度,同时能够提高生产效率,降低生产成本。本发明提供的贴合方法,通过应用上述贴合设备,提高第一膜片和第二膜片与待贴膜件的贴合精度,同时能够提高生产效率,降低生产成本。

技术研发人员:请求不公布姓名,请求不公布姓名,请求不公布姓名,请求不公布姓名

受保护的技术使用者:苏州希盟科技股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!