一种减少汽车前舱隔热层表面透胶不良的成型工艺的制作方法

本发明涉及汽车内饰件,具体是一种减少汽车前舱隔热层表面透胶不良的成型工艺。

背景技术:

1、原有的汽车软内饰隔音隔热(半聚合毡+无纺布)产品,就如前舱隔热层,其原料半聚合毡的生产过程中,酚醛树脂的加入方式通常是在生产过程中的某一阶段以一定比例与纤维原料混合,然后进行纺丝、铺网、热压等工序。

2、在纺丝过程中,酚醛树脂会与纤维原料混合,形成纺丝液,然后通过喷丝板将纺丝液喷出,形成纤维。在热压过程中,酚醛树脂会与纤维发生交联反应,形成具有一定结构和性能的半聚合毡。

3、由于原材料半聚合毡中酚醛树脂(常占30%配比用于产品定型)存在的喷洒不均,模压(热模)冲切成型时产品的表面局部容易出现透胶硬块不良质量问题,且不良比例较大,这样导致制造成本较高。

技术实现思路

1、本发明的目的在于提供一种减少汽车前舱隔热层表面透胶不良的成型工艺,以解决上述背景技术中提出的现有技术产品表面局部容易出现透胶硬块不良的质量问题。

2、为实现上述目的,本发明提供如下技术方案:

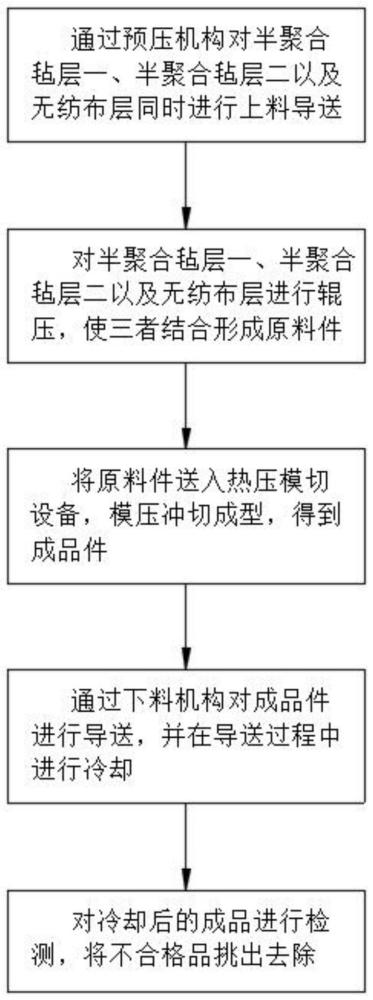

3、一种减少汽车前舱隔热层表面透胶不良的成型工艺,包括下列步骤:

4、步骤一:通过预压机构对半聚合毡层一、半聚合毡层二以及无纺布层同时进行上料导送;

5、步骤二:对半聚合毡层一、半聚合毡层二以及无纺布层进行辊压,使三者结合形成原料件;

6、步骤三:将原料件送入热压模切设备,模压冲切成型,得到成品件;

7、步骤四:通过下料机构对成品件进行导送,并在导送过程中进行冷却;

8、步骤五:对冷却后的成品进行检测,将不良品挑出去除。

9、上述半聚合毡层一酚醛树脂占比为35%,半聚合毡层二的酚醛树脂占比为25%。

10、作为本发明进一步的方案:在步骤三中,模压冲切成型操作依次包括下列步骤:铺料、模具下压、模具悬停烘烤、排气保压、二次保压、模具泄压回程和取出成品件。

11、作为本发明进一步的方案:所述模具悬停烘烤操作中,烘烤温度为230℃—250℃,烘烤时间为20s—30s,悬停高度3mm—6mm。

12、作为本发明进一步的方案:在排气保压阶段,保压时间为20s—30s,保压压力为80t—150t;在二次保压阶段,保压时间为25s—30s,保压压力为150t—210t。

13、作为本发明进一步的方案:预压机构对半聚合毡层一、半聚合毡层二以及无纺布层进行导送时,先将三者竖向平行排布,再将半聚合毡层一和无纺布层向半聚合毡层二方向导送,再由压合转辊进行辊压,形成原料件。

14、作为本发明进一步的方案:通过振动组件在辊压结合前,对半聚合毡层和无纺布层进行振动平整,避免空气被压合进入原料件内,提高原料件的质量。

15、作为本发明进一步的方案:所述预压机构包括基台,所述基台的顶部固定连接有导送架,所述导送架的内壁对称设置有两个上下排布的侧边导引组件,所述导送架内壁的中部设置有用于导引半聚合毡层二的中部导引组件;

16、所述侧边导引组件包括进料导辊,所述进料导辊的一侧设置有调向导辊,所述调向导辊的一侧设置有压合转辊,所述调向导辊和压合转辊之间设置有振动组件,所述振动组件包括驱动电机,所述驱动电机的输出端固定连接有调节转盘,所述调节转盘的一侧固定连接有振动板,所述振动板内部固定安装有振动电机;所述中部导引组件包括导引架,所述导引架的内壁两侧均转动连接有若干个导引转辊;

17、所述导送架的一端开设有用于供原料件送出的送料槽;

18、所述导料架内壁靠近送料槽的一侧固定安装有两个对称设置的送风组件,所述送风组件包括送风架,所述送风架的内壁固定安装有送风扇,所述送风扇的一侧设置有电热网。

19、作为本发明进一步的方案:在步骤四中,所述下料机构通过导送槽对成品件进行下料导送操作,通过导送槽两侧设置的导料输送带以竖直姿态对成品件进行导送,并在导送过程中向成品件送风,实现对成品件的冷却。

20、作为本发明进一步的方案:在步骤五中,所述下料机构通过检测架,对完成冷却的成品件进行放置承接,并由人工翻转检测架的方式对成品件表面进行检测。

21、作为本发明进一步的方案:所述下料机构包括导送槽,所述导送槽内壁的两侧均固定连接有承托架,其中一个承托架一侧顶部以及另一个承托架一侧的底部均转动安装有导料输送带,其中一个承托架的顶部以及另一个承托架一侧的中部均开设有冷风口,两个所述承托架的内壁均固定安装冷却风扇,冷却风扇与冷风口对应设置;

22、所述导送槽的内壁一端设置有检测组件,所述检测组件包括与导送槽内壁转动连接的检测架,所述检测架的下方设置有出料输送带,所述导送槽顶部的一侧固定连接有安装架,所述安装架的中部固定安装有检测灯。所述检测灯对应设置于检测架上方。

23、与现有技术相比,本发明的有益效果是:本发明在不改变产品整体硬度及隔热性能的前提下,通过调整产品层级结构和原材料配比,利用多层铺叠方法使产品表面透胶不良率降低;由于本申请改进后的隔热垫分设为三层,为了提高中间层与外侧的两层的结合稳定性,本申请预压机构对其进行预先的压紧结合操作,避免原料件在牵拉移送以及后续加工过程中移位,通过振动组件在辊压结合前,对半聚合毡层和无纺布层进行振动平整,避免空气被压合进入原料件内,提高原料件的质量;

24、本申请通过设置下料机构,通过导送槽两侧设置的导料输送带以竖直姿态对成品件进行导送,并在导送过程中向成品件送风,实现对成品件的冷却;通过检测架对完成冷却的成品件进行放置承接,并由人工翻转检测架的方式对成品件表面进行检测,以此将不良品挑出取出,保证成品质量。

技术特征:

1.一种减少汽车前舱隔热层表面透胶不良的成型工艺,其特征在于,包括下列步骤:

2.根据权利要求1所述的一种减少汽车前舱隔热层表面透胶不良的成型工艺,其特征在于,半聚合毡层一(1)酚醛树脂占比为35%,半聚合毡层二(2)的酚醛树脂占比为25%。

3.根据权利要求1所述的一种减少汽车前舱隔热层表面透胶不良的成型工艺,其特征在于,预压机构对半聚合毡层一(1)、半聚合毡层二(2)以及无纺布层(3)进行导送时,先将三者竖向平行排布,再将半聚合毡层一(1)和无纺布层(3)向半聚合毡层二(2)方向导送,再由压合转辊(406)进行辊压,形成原料件。

4.根据权利要求3所述的一种减少汽车前舱隔热层表面透胶不良的成型工艺,其特征在于,所述预压机构通过振动组件在辊压结合前,对半聚合毡层和无纺布层(3)进行振动平整,提高原料件的质量。

5.根据权利要求1所述的一种减少汽车前舱隔热层表面透胶不良的成型工艺,其特征在于,在步骤四中,所述下料机构通过导送槽(501)对成品件进行下料导送操作,通过导送槽(501)两侧设置的导料输送带(503)以竖直姿态对成品件进行导送,并在导送过程中向成品件送风,实现对成品件的冷却。

6.根据权利要求5所述的一种减少汽车前舱隔热层表面透胶不良的成型工艺,其特征在于,所述下料机构通过检测架(506),对完成冷却的成品件进行放置承接,并由人工翻转检测架(506)的方式对成品件表面进行检测。

7.根据权利要求1所述的一种减少汽车前舱隔热层表面透胶不良的成型工艺,其特征在于,在步骤三中,模压冲切成型操作依次包括下列步骤:铺料、模具下压、模具悬停烘烤、排气保压、二次保压、模具泄压回程和取出成品件。

8.根据权利要求7所述的一种减少汽车前舱隔热层表面透胶不良的成型工艺,其特征在于,所述模具悬停烘烤操作中,烘烤温度为230℃—250℃,烘烤时间为20s—30s,悬停高度3mm—6mm。

9.根据权利要求7所述的一种减少汽车前舱隔热层表面透胶不良的成型工艺,其特征在于,所述在排气保压阶段,保压时间为20s—30s,保压压力为80t—150t;在二次保压阶段,保压时间为25s—30s,保压压力为150t—210t。

技术总结

本发明公开了一种减少汽车前舱隔热层表面透胶不良的成型工艺,涉及汽车内饰件技术领域,包括下列步骤:首先通过预压机构对半聚合毡层一、半聚合毡层二以及无纺布层同时进行上料导送;对半聚合毡层一、半聚合毡层二以及无纺布层进行辊压,使三者结合形成原料件;将原料件送入热压模切设备,模压冲切成型,得到成品件;通过下料机构对成品件进行导送,并在导送过程中进行冷却;对冷却后的成品进行检测,将不良品挑出去除;本发明在不改变产品整体硬度及隔热性能的前提下,通过调整产品层级结构和原材料配比,使产品表面透胶不良率降低;通过预压机构对其进行预先的压紧结合操作,避免原料件各层后续加工过程中移位,提高产品的质量。

技术研发人员:梁地,何海华,李建,吕洪伟,汤玲

受保护的技术使用者:湘潭环宇汽车零部件有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!