聚乳酸复合材料的成型工艺及装置的制作方法

本申请涉及化学加工,尤其是涉及聚乳酸复合材料的成型工艺及装置。

背景技术:

1、聚乳酸(pla)是一种以乳酸为主要原料聚合得到的聚合物。由于聚乳酸的生产过程无污染,而且可以生物降解,所以在注塑等领域中得到了广泛的应用。但是,现有聚乳酸的耐热性、力学性能和成型性等较差,这些缺点限制了pla在包装制品的中使用。另外,现有的聚乳酸制品在成型出模后,通常需要放入专门的退火设备中进行退火处理,而此种退火方式不仅需要增加设备成本,而且生产步骤复杂,生产效率低。

2、现有的可加热且可冷却的模具,往往存在,冷却时需要将加热部件关闭,冷却完成后再次对模具进行加热,频繁的启停会使得加热丝的寿命大幅降低,需要频繁进行更换。

技术实现思路

1、针对现有技术的不足,本申请提供聚乳酸复合材料的成型工艺及装置。

2、本申请解决其技术问题所采用的技术方案是:聚乳酸复合材料的成型工艺,包括以下步骤:步骤一:制备聚乳酸复合材料母料,其中包括含有80-85%的淀粉、石灰石及含水硅酸镁,10%聚乳酸基材,5-10%助剂,通过高温搅拌、常温干燥分散、挤出造粒及烘干完成母料的制备;步骤二:注入变温模具中,所述变温模具在母料注射前及注射时对模具进行加热并加热至所述聚乳酸复合材料的结晶温度,注射完成后快速冷却,完成产品的塑化,出模;步骤三:根据生产需求重复步骤一及步骤二。

3、在一些实施例中,所述助剂为相容剂、甘油和苯基膦酸皂类混合物,所述助剂有助于淀粉、石灰石和含水硅酸镁均匀分散,且其共同作用下在复合材料基体内形成了缠结网络、提供大量异相成核位点。

4、在一些实施例中,加入增韧剂,所述增韧剂为聚己二酸/对苯二甲酸丁二醇酯、聚丁二酸-己二酸丁二酯、聚丁二酸丁二醇酯中的一种或多种。

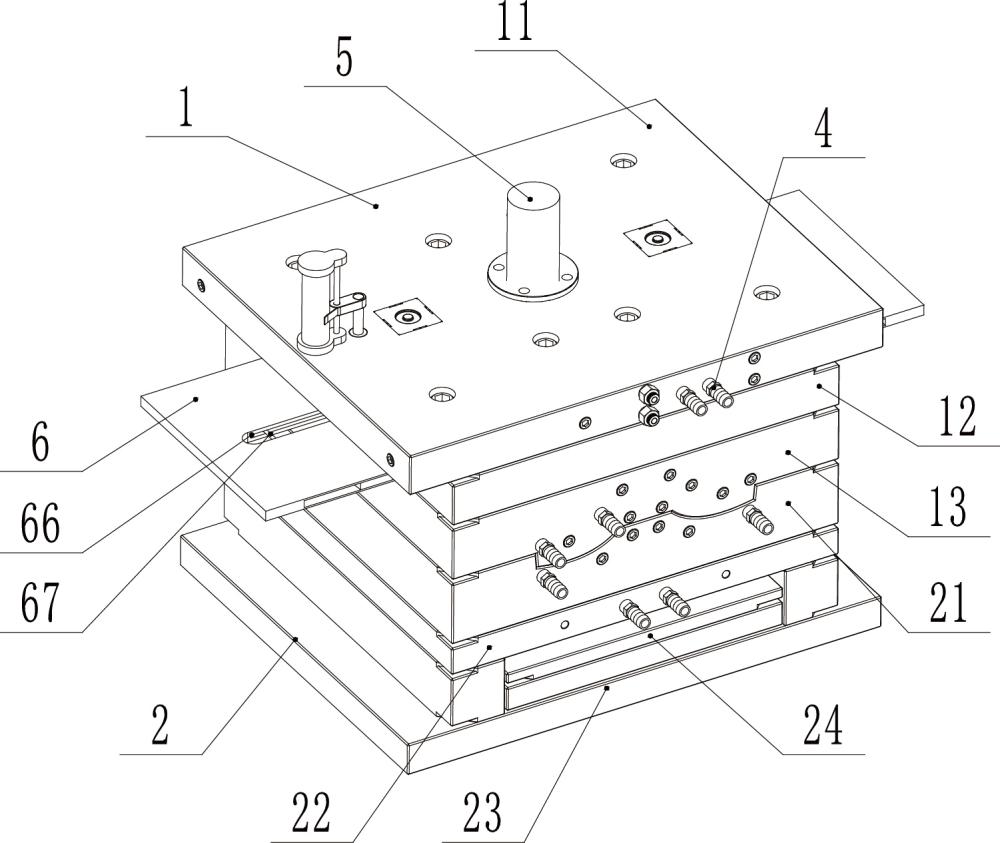

5、一种聚乳酸复合材料的成型工艺装置,包括上模、下模及注料头,所述上模的下表面与所述下模的上表面接触并形成容纳腔,所述注料头伸入所述容纳腔用于填充所述母料;所述上模及下模分别设置有冷却系统对模具进行冷却,所述上模设置有加热组件对上模及注料头进行加热,所述加热组件滑动设置在所述上模内,所述加热组件温度根据其所在位置自动调节。

6、在一些实施例中,所述上模包括第一限位板、第二限位板及上型模,所述上型模与所述下模配合,所述加热组件活动设置在所述第二限位板上,所述加热组件包括驱动装置及加热板,所述驱动装置固定设置在所述第一限位板上,所述驱动装置的输出部与所述加热板固定连接,所述加热板在所述驱动装置作用下纵向运动。

7、在一些实施例中,所述第一限位板上固定设置有滑动变阻器,所述加热板底部设置有加热丝,所述加热板上设置有导向杆,所述导向杆伸出所述第一限位板并与所述滑动变阻器的滑块连接,所述滑动变阻器与所述加热丝串联。

8、在一些实施例中,所述驱动装置驱动所述加热板靠近所述上型模,所述滑块在导向杆作用下滑动,所述滑动变阻器接入电路的阻值变小,所述加热丝温度升高;所述驱动装置驱动所述加热板远离所述上型模,所述滑块在导向杆作用下滑动,所述滑动变阻器接入电路的阻值变大,所述加热丝温度降低。

9、在一些实施例中,所述下模包括下型模、第三限位板及第四限位板,所述冷却系统分别设置在上型模及下型模内,所述冷却系统包括进液口、出液口及流通管道,所述流通管道布置在所述容纳腔外侧,所述第四限位板内设置有顶针板,用于分模后顶出产品。

10、在一些实施例中,还设置有隔热组件,所述隔热组件包括隔热板、拓展板及第一弹性部件,所述拓展板通过第一弹性部件设置在所述隔热板内部,所述第二限位板设置有定滑轮,所述加热板通过连接线绕过所述定滑轮与所述隔热板连接,所述加热板纵向上升带动所述隔热板横向向内。

11、在一些实施例中,所述隔热板设置有滑动槽,所述滑动槽内设置滑动连杆,所述滑动连杆一侧与所述连接绳连接,另一侧通过第二弹性部件与所述隔热板连接,所述拓展板设置有导向凸部,所述滑动连杆推动所述导向凸部使得拓展板向外延伸。

12、本申请的有益效果在于:加热组件在需要冷却时通过远离上型模并同步降低温度,使得冷却系统冷却的时间更短,进一步缩短了生产时间,提高的生产效率,进一步的,还设置有隔热板,在所述加热组件远离的同时伸入加热组件下方形成隔热层。

技术特征:

1.聚乳酸复合材料的成型工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的聚乳酸复合材料的成型工艺,其特征在于,所述助剂为相容剂、甘油和苯基膦酸皂类混合物,所述助剂有助于淀粉、石灰石和含水硅酸镁均匀分散,且其共同作用下在复合材料基体内形成了缠结网络、提供大量异相成核位点。

3.根据权利要求1所述的聚乳酸复合材料的成型工艺,其特征在于,加入增韧剂,所述增韧剂为聚己二酸/对苯二甲酸丁二醇酯、聚丁二酸-己二酸丁二酯、聚丁二酸丁二醇酯中的一种或多种。

4.一种聚乳酸复合材料的成型工艺装置,为权利要求1-3任意一项所述的变温模具,其特征在于,包括上模、下模及注料头,所述上模的下表面与所述下模的上表面接触并形成容纳腔,所述注料头伸入所述容纳腔用于填充所述母料;

5.根据权利要求4所述的一种聚乳酸复合材料的成型工艺装置,其特征在于,所述上模包括第一限位板、第二限位板及上型模,所述上型模与所述下模配合,所述加热组件活动设置在所述第二限位板上,所述加热组件包括驱动装置及加热板,所述驱动装置固定设置在所述第一限位板上,所述驱动装置的输出部与所述加热板固定连接,所述加热板在所述驱动装置作用下纵向运动。

6.根据权利要求5所述的一种聚乳酸复合材料的成型工艺装置,其特征在于,所述第一限位板上固定设置有滑动变阻器,所述加热板底部设置有加热丝,所述加热板上设置有导向杆,所述导向杆伸出所述第一限位板并与所述滑动变阻器的滑块连接,所述滑动变阻器与所述加热丝串联。

7.根据权利要求6所述的一种聚乳酸复合材料的成型工艺装置,其特征在于,所述驱动装置驱动所述加热板靠近所述上型模,所述滑块在导向杆作用下滑动,所述滑动变阻器接入电路的阻值变小,所述加热丝温度升高;所述驱动装置驱动所述加热板远离所述上型模,所述滑块在导向杆作用下滑动,所述滑动变阻器接入电路的阻值变大,所述加热丝温度降低。

8.根据权利要求5所述的一种聚乳酸复合材料的成型工艺装置,其特征在于,所述下模包括下型模、第三限位板及第四限位板,所述冷却系统分别设置在上型模及下型模内,所述冷却系统包括进液口、出液口及流通管道,所述流通管道布置在所述容纳腔外侧,所述第四限位板内设置有顶针板,用于分模后顶出产品。

9.根据权利要求5所述的一种聚乳酸复合材料的成型工艺装置,其特征在于,还设置有隔热组件,所述隔热组件包括隔热板、拓展板及第一弹性部件,所述拓展板通过第一弹性部件设置在所述隔热板内部,所述第二限位板设置有定滑轮,所述加热板通过连接线绕过所述定滑轮与所述隔热板连接,所述加热板纵向上升带动所述隔热板横向向内。

10.根据权利要求9所述的一种聚乳酸复合材料的成型工艺装置,其特征在于,所述隔热板设置有滑动槽,所述滑动槽内设置滑动连杆,所述滑动连杆一侧与所述连接绳连接,另一侧通过第二弹性部件与所述隔热板连接,所述拓展板设置有导向凸部,所述滑动连杆推动所述导向凸部使得拓展板向外延伸。

技术总结

本申请公开了聚乳酸复合材料的成型工艺及装置,聚乳酸复合材料的成型工艺,包括以下步骤:步骤一:制备聚乳酸复合材料母料,其中包括含有80‑85%的淀粉、石灰石及含水硅酸镁,10%聚乳酸基材,5‑10%助剂,通过高温搅拌、常温干燥分散、挤出造粒及烘干完成母料的制备;步骤二:注入变温模具中,变温模具在母料注射前及注射时对模具进行加热并加热至聚乳酸复合材料的结晶温度,注射完成后快速冷却,完成产品的塑化,出模;步骤三:根据生产需求重复步骤一及步骤二,聚乳酸复合材料的成型工艺装置的上模及下模分别设置有冷却系统对模具进行冷却,上模设置有加热组件对上模及注料头进行加热,加热组件滑动设置在上模内,加热组件温度根据其所在位置自动调节。

技术研发人员:王佳雯,贾慧敏

受保护的技术使用者:浙江金华威达日化包装实业有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!