拉伸膜的制造方法与流程

本发明涉及拉伸膜的制造方法。

背景技术:

1、在各种产业制品中广泛利用的拉伸膜是将树脂膜拉伸而制造的。例如提出了一种拉伸膜的制造方法,其中,在将长条状的树脂膜的宽度方向两端部利用夹子把持的状态下,将树脂膜沿与长条方向交叉的方向进行拉伸(例如参照专利文献1)。

2、近年来,从环境负荷的降低的观点出发,期望在各种产业制品的制造时产生的废弃物的再利用。于是,研究了使用由树脂制品的废弃物再生的再循环材料来制膜树脂膜后进行拉伸来制造拉伸膜。但是,若使用再循环材料来制膜树脂膜,则在制膜时产生非意图的交联物和/或低分子量物,结果是有时无法对拉伸膜赋予所期望的特性。

3、现有技术文献

4、专利文献

5、专利文献1:日本专利第7096940号公报

技术实现思路

1、发明所要解决的课题

2、本发明是为了解决上述以往的课题而进行的,其主要目的在于提供即使使用再循环材料来制膜树脂膜也可抑制交联物和/或低分子量物的产生、结果是可制造具有所期望的特性的拉伸膜的拉伸膜的制造方法。

3、用于解决课题的手段

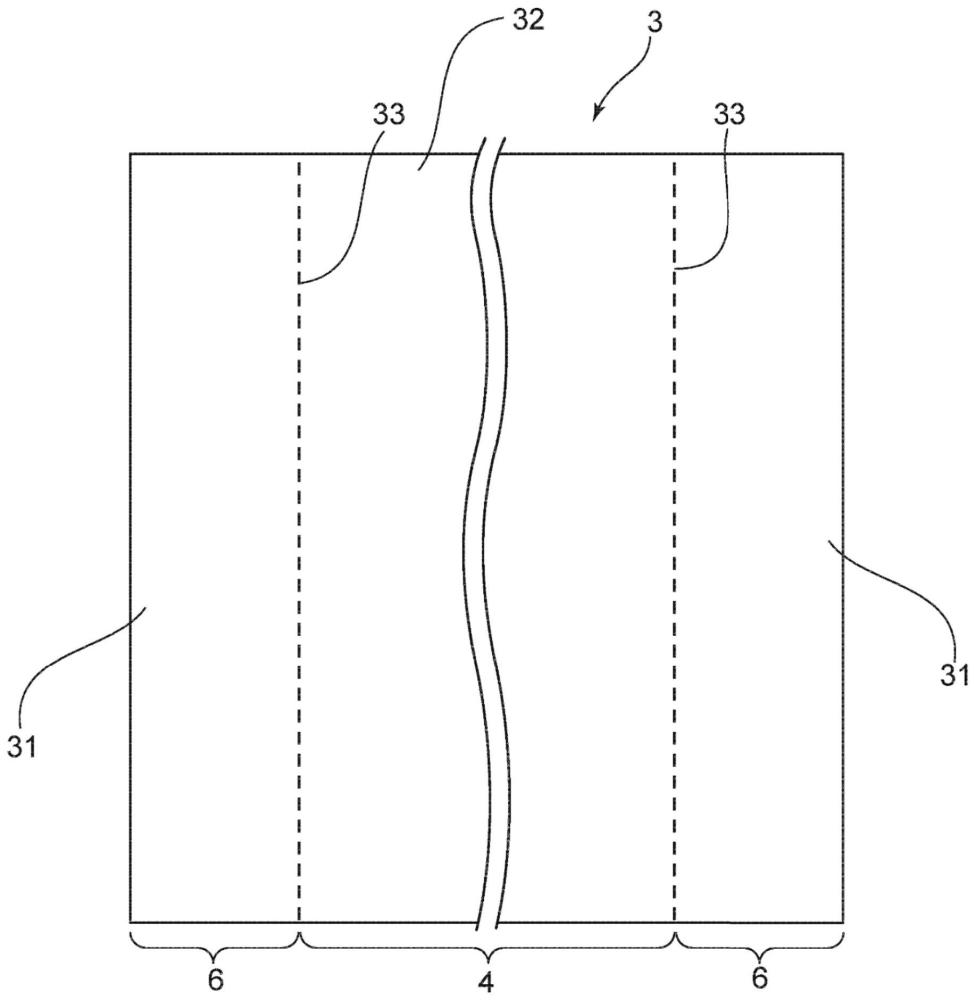

4、[1]本发明的实施方式的拉伸膜的制造方法包括以下工序:准备包含第1树脂的原生材料和包含第2树脂及混入成分的再循环材料的工序;由该原生材料及该再循环材料制膜长条状的树脂膜的工序,其中,由该再循环材料形成该树脂膜的宽度方向的两端部,由该原生材料形成位于该树脂膜的宽度方向的两端部之间的主体部分的工序;将该树脂膜切断,分离成包含该树脂膜的宽度方向的端部的第1端部膜和包含该主体部分的制膜膜的工序;将该制膜膜沿与长条方向交叉的方向进行拉伸的工序。该再循环材料具有由该第2树脂构成的连续相和由上述混入成分构成的分散相。该分散相的最大尺寸为500nm以下。

5、[2]根据上述[1]所述的拉伸膜的制造方法,其中,上述分散相的最大尺寸也可以为10nm以上且200nm以下。

6、[3]上述[1]或[2]所述的拉伸膜的制造方法也可以进一步包括将拉伸膜的宽度方向的两端部分别切断而得到第2端部膜的工序。

7、[4]上述[1]~[3]中任一项所述的拉伸膜的制造方法也可以进一步包括由包含上述第1端部膜和/或上述第2端部膜的再生树脂材料制备再循环材料的工序。

8、发明效果

9、根据本发明的实施方式,即使使用再循环材料来制膜树脂膜,也可抑制交联物和/或低分子量物的产生,可制造具有所期望的特性的拉伸膜。

技术特征:

1.一种拉伸膜的制造方法,其包括以下工序:

2.根据权利要求1所述的拉伸膜的制造方法,其中,所述分散相的最大尺寸为10nm以上且200nm以下。

3.根据权利要求1或2所述的拉伸膜的制造方法,其中,进一步包括将所述拉伸膜的宽度方向的两端部分别切断而得到第2端部膜的工序。

4.根据权利要求3所述的拉伸膜的制造方法,其中,进一步包括由包含所述第1端部膜和/或所述第2端部膜的再生树脂材料制备再循环材料的工序。

技术总结

本发明提供即使使用再循环材料来制膜树脂膜、也可抑制交联物和/或低分子量物的产生的拉伸膜的制造方法。本发明的实施方式的拉伸膜的制造方法包括以下工序:由原生材料及再循环材料制膜树脂膜的工序,其中,由再循环材料形成树脂膜的宽度方向两端部,由原生材料形成位于它们之间的主体部分的工序;将树脂膜切断,分离成第1端部膜和制膜膜的工序;和将制膜膜进行拉伸的工序。再循环材料具有由第2树脂构成的连续相和由混入成分构成的分散相。分散相的最大尺寸为500nm以下。

技术研发人员:中原步梦,荻野真悠子

受保护的技术使用者:日东电工株式会社

技术研发日:

技术公布日:2024/8/21

- 还没有人留言评论。精彩留言会获得点赞!