注射成型系统的制作方法

本发明涉及注射成型系统。

背景技术:

1、公开了一种通过使用回归分析而根据成型条件预测成型不良的程度,从而决定成型不良的程度成为期望的值以内的成型条件的技术。例如,在专利文献1的注射成型系统中,对cae解析用的成型品有限要素模型数据预测变形量和形变的程度,进行基于cad系统的产品再设计以及cae解析直到该变形量和形变的程度成为期望的值以内为止,并在决定了最佳成型条件之后,进行模具的设计制作,使用该模具,通过基于所述最佳成型条件的成型条件进行注射成型。

2、专利文献1:日本特开平10-138310号公报

3、然而,在专利文献1的技术中,存在可能与实际成型结果产生偏离的这样的技术问题。详细而言,如该文献那样,在虚拟地预测品质并决定成型条件的情况下,只能考虑到左右品质的主要原因的一部分,而有可能与实际成型品的成型结果产生偏离。

4、也就是说,正寻求能够导出更优的成型条件的注射成型系统。

技术实现思路

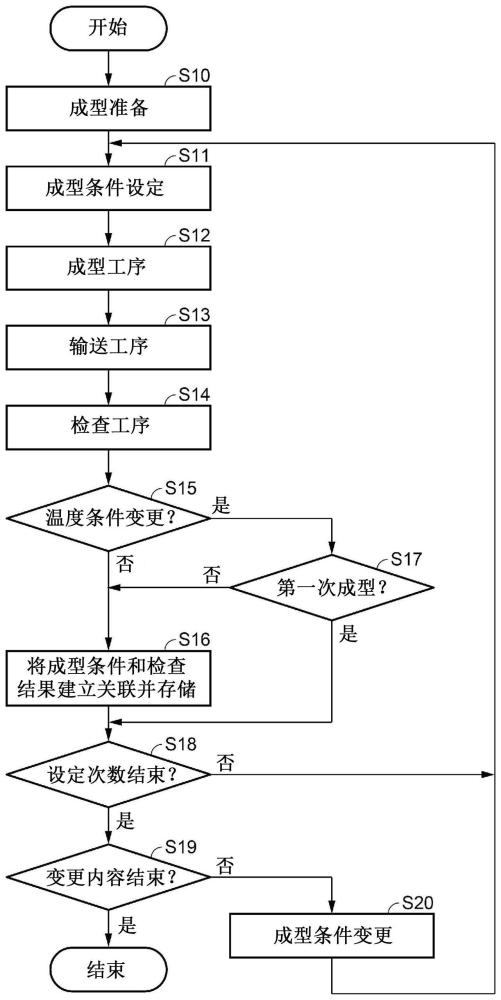

1、本申请的一方式的注射成型系统,其特征在于,具备:成型装置,按照成型条件向成型模具喷出材料而将成型品注射成型;检查装置,检查所述成型品的形状及重量中的至少任一者;机器人,将所述成型品从所述成型装置向所述检查装置输送;以及控制装置,所述控制装置具有:存储部;以及受理部,受理标准成型条件所包括的参数的变更内容,所述标准成型条件为预先设定的所述成型条件,所述控制装置执行以下控制:第一控制,通过根据由所述受理部受理的所述变更内容对所述参数进行变更后的第二成型条件,利用所述成型装置使所述成型品成型;第二控制,通过对与在所述第一控制中变更的所述参数相同的所述参数进行变更后的第三成型条件,利用所述成型装置使所述成型品成型;第三控制,将所述第二成型条件和所述检查装置对通过所述第二成型条件成型而得的所述成型品的检查结果建立关联,并存储在所述存储部中;以及第四控制,将所述第三成型条件和通过所述第三成型条件成型而得的所述成型品的所述检查结果建立关联,并存储在所述存储部中,所述第三成型条件是与所述第二成型条件不同的条件。

技术特征:

1.一种注射成型系统,其特征在于,具备:

2.根据权利要求1所述的注射成型系统,其特征在于,

3.根据权利要求1所述的注射成型系统,其特征在于,

4.根据权利要求2所述的注射成型系统,其特征在于,

5.根据权利要求1所述的注射成型系统,其特征在于,

6.根据权利要求1所述的注射成型系统,其特征在于,

7.根据权利要求6所述的注射成型系统,其特征在于,

技术总结

本申请涉及注射成型系统。注射成型系统具备:成型装置,使成型品成型;检查装置,检查成型品的形状以及重量;以及控制装置,控制装置具有存储部和受理标准成型条件中所包括的参数的变更内容的受理部,并执行如下控制:第一控制,通过根据由受理部受理的变更内容对参数进行变更后的第二成型条件,使成型品成型;第二控制,通过对与在第一控制中变更后的参数相同的参数进行变更后的第三成型条件,使成型品成型;第三控制,将第二成型条件和通过第二成型条件成型而得的成型品的检查结果建立关联,并存储在存储部中;以及第四控制,将第三成型条件和通过第三成型条件成型而得的成型品的检查结果建立关联,并存储在存储部中。

技术研发人员:渕井理司,丁熠玫,饭冢直毅,丸山英伸,姊川贤太,金井保人

受保护的技术使用者:精工爱普生株式会社

技术研发日:

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!