交错式输送元件及交错式凸棱输送装置

本发明涉及挤出机技术,具体涉及一种交错式输送元件及交错式凸棱输送装置。

背景技术:

1、挤出成型是最广泛应用的聚合物加工方式之一,螺杆是挤出机最核心的运动部件。在转动过程中,螺杆不断地对物料进行摩擦、挤压、揉捏、破碎,以达到输送、塑化、混合的目的,其效果的好坏与螺杆元件的构型密切相关。

2、输送元件的主要功能是提供推力,使物料克服阻力、稳定前进,防止出现滞、溢料,同时还应当提供一定的物料交换能力。现有的输送元件大多为普通螺纹结构,通常只考虑了物料在单根螺杆通道的输送,而忽略了物料在螺杆通道之间的位置交换,使得物料的运动轨迹几乎完全受限于初始进料位置,无法充分、均匀地利用空间。当物料通道没有处于充盈状态时,物料容易滞留在螺杆刮蹭不到的盲区。

3、因此,现有的输送元件还待进一步的改良和发展。

技术实现思路

1、本发明的目的是为了克服以上现有技术存在的不足,提供了一种交错式输送元件。此交错式输送元件可保证物料平衡向前输送,避免局部滞留的情况发生,且能量损耗低。

2、同时,本发明的另一目的是提供了一种交错式凸棱输送装置。

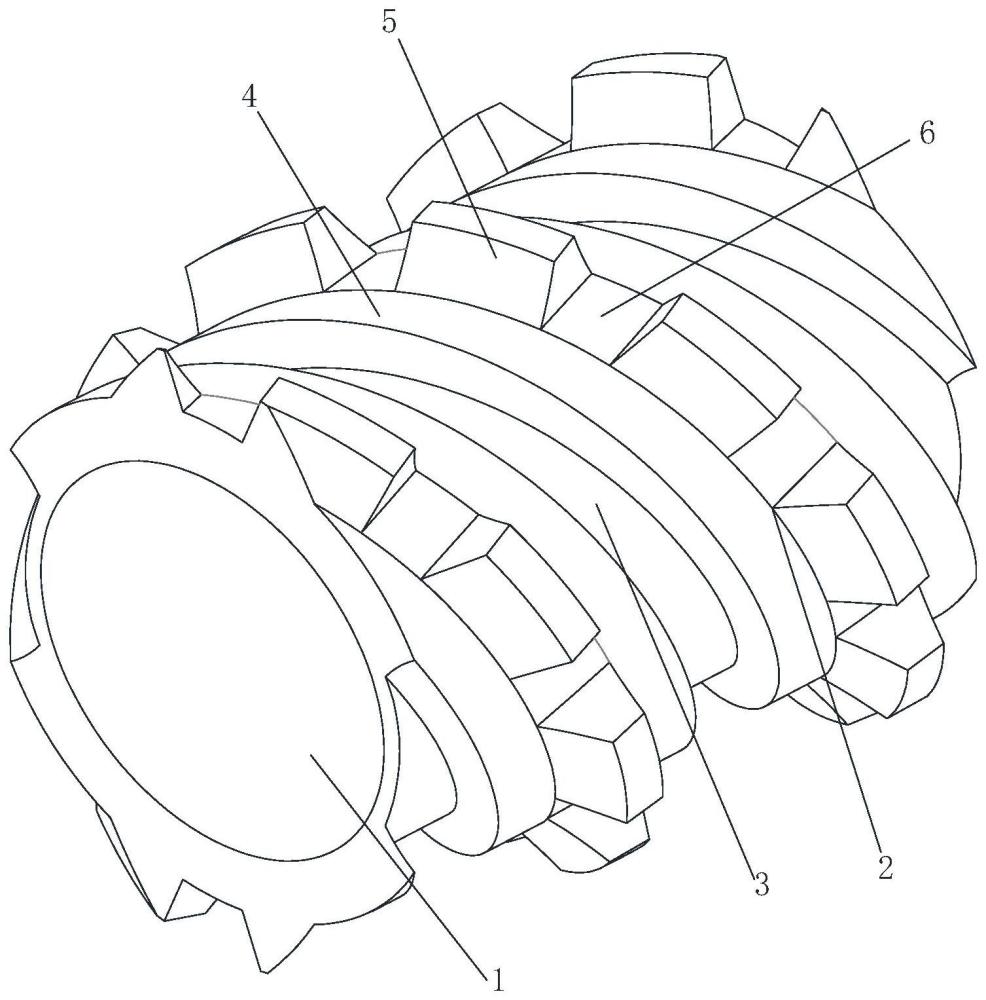

3、本发明的目的通过以下的技术方案实现:本交错式输送元件,包括套筒及沿套筒的轴向螺旋设置的凸棱,所述凸棱与套筒形成底槽,所述凸棱包括宽棱、多个正梯形凸棱和多个倒梯形槽口,所述宽棱的底面固定于套筒,多个所述正梯形凸棱和倒梯形槽口均设置于宽棱的上面,且所述正梯形凸棱和倒梯形槽口沿宽棱的螺旋方向依次交错分布。

4、优选的,所述正梯形凸棱和倒梯形槽口的数量均为偶数,且所述正梯形凸棱和倒梯形槽口的数量均大于或等于4。

5、优选的,沿螺旋方向,所述正梯形凸棱的厚度大于倒梯形槽口的厚度。

6、优选的,沿套筒的轴线方向,依次相邻的倒梯形槽口形成螺旋槽,此螺旋槽的螺旋方向和底槽的螺旋方向相反。

7、优选的,所述底槽的宽度大于正梯形凸棱的宽度。

8、优选的,所述底槽的底面至套筒轴线的距离和正梯形凸棱的顶面至套筒轴线的距离之和是宽棱表面至套筒轴线的距离的2~2.23倍。

9、交错式凸棱输送装置,包括料筒和采用上述的交错式输送元件,所述交错式输送元件安装于料筒内,所述套筒套接于螺杆,且所述凸棱、底槽和料筒之间形成不同径向及不同高度的物料通道。

10、优选的,所述正梯形凸棱的顶面与料筒的内壁之间的间隙大小为0-0.4mm。

11、优选的,所述底槽与料筒的内壁形成第一物料通道,所述正梯形凸棱与料筒内壁形成第二物料通道,所述倒梯形槽口与料筒内壁形成第三物料通道,所述第一物料通道、第二物料通道和第三物料通道的径向高度均不相同。

12、优选的,所述第三物料通道位于第一物料通道和第二物料通道之间,且所述第一物料通道的螺旋方向和第三物料通道的螺旋方向相反,第一物料通道的螺旋方向和第二物料通道的螺旋方向一致。

13、本发明相对于现有技术具有如下的优点:

14、1、本发明的交错式输送元件主要由套筒和凸棱构成,其中凸棱包括宽棱、多个正梯形凸棱和多个倒梯形槽口,宽棱、多个正梯形凸棱和多个倒梯形槽口固定于套筒以形成独特的结构,从而提供多径向高度变化的流道,保证物料平稳向前输送,避免局部滞留,能量损耗低。

15、2、本发明的多个正梯形凸棱和多个倒梯形槽口交错分布以形成多个分流通道,则交错式输送元件和料筒构成的交错式凸棱输送装置具有不同径向和不同高度的物流通道,保证物料平稳向前输送,避免局部滞留,能量损耗低。同时交错分布的正梯形凸棱和倒梯形槽口则形成了多个分流通道,能有效地实现物料在螺杆通道内的均匀分布,使物料能够充分地受到螺杆挤压、揉捏、破碎作用。

16、3、本发明的正梯形凸棱、倒梯形槽口、底槽和料筒形成的交变式、多梯度的物流通道对物料产生多方位作用,使物料反复经历分流、汇合,从而提高物料在螺杆通道内的分散分布混合和塑化效果。

技术特征:

1.交错式输送元件,其特征在于:包括套筒及沿套筒的轴向螺旋设置的凸棱,所述凸棱与套筒形成底槽,所述凸棱包括宽棱、多个正梯形凸棱和多个倒梯形槽口,所述宽棱的底面固定于套筒,多个所述正梯形凸棱和倒梯形槽口均设置于宽棱的上面,且所述正梯形凸棱和倒梯形槽口沿宽棱的螺旋方向依次交错分布。

2.根据权利要求1所述的交错式输送元件,其特征在于:所述正梯形凸棱和倒梯形槽口的数量均为偶数,且所述正梯形凸棱和倒梯形槽口的数量均大于或等于4。

3.根据权利要求1所述的交错式输送元件,其特征在于:沿螺旋方向,所述正梯形凸棱的厚度大于倒梯形槽口的厚度。

4.根据权利要求1所述的交错式输送元件,其特征在于:沿套筒的轴线方向,依次相邻的倒梯形槽口形成螺旋槽,此螺旋槽的螺旋方向和底槽的螺旋方向相反。

5.根据权利要求1所述的交错式输送元件,其特征在于:所述底槽的宽度大于正梯形凸棱的宽度。

6.根据权利要求1所述的交错式凸棱输送装置,其特征在于:所述底槽的底面至套筒轴线的距离和正梯形凸棱的顶面至套筒轴线的距离之和是宽棱表面至套筒轴线的距离的2~2.23倍。

7.交错式凸棱输送装置,其特征在于:包括料筒、螺杆和采用权利要求1~5任意一项所述的交错式输送元件,所述交错式输送元件安装于料筒内,所述套筒套接于螺杆,所述凸棱、底槽和料筒之间形成不同径向及不同高度的物料通道。

8.根据权利要求7所述的交错式凸棱输送装置,其特征在于:所述正梯形凸棱的顶面与料筒的内壁之间的间隙大小为0-0.4mm。

9.根据权利要求7所述的交错式凸棱输送装置,其特征在于:所述底槽与料筒的内壁形成第一物料通道,所述正梯形凸棱与料筒内壁形成第二物料通道,所述倒梯形槽口与料筒内壁形成第三物料通道,所述第一物料通道、第二物料通道和第三物料通道的径向高度均不相同。

10.根据权利要求7所述的交错式凸棱输送装置,其特征在于:所述第三物料通道位于第一物料通道和第二物料通道之间,且所述第一物料通道的螺旋方向和第三物料通道的螺旋方向相反,第一物料通道的螺旋方向和第二物料通道的螺旋方向一致。

技术总结

本发明公开了一种交错式输送元件及交错式凸棱输送装置,其中交错式输送元件包括套筒及沿套筒的轴向螺旋设置的凸棱,所述凸棱与套筒形成底槽,所述凸棱包括宽棱、多个正梯形凸棱和多个倒梯形槽口,所述宽棱的底面固定于套筒,多个所述正梯形凸棱和倒梯形槽口均设置于宽棱的上面,且所述正梯形凸棱和倒梯形槽口沿宽棱的螺旋方向依次交错分布,所述底槽的宽度大于正梯形凸棱的宽度。本发明具有多径向高度变化的流道,保证物料平稳向前输送,避免局部滞留,能量损耗低,使物料能够充分地受到螺杆挤压、揉捏、破碎作用,提高了物料的分散分布混合和塑化效果。

技术研发人员:何和智,黄宗海,朱治文

受保护的技术使用者:华南理工大学

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!