一种航空发动机用放气活门的成型方法与流程

本发明涉及一种航空发动机用放气活门的成型方法,属于碳纤维复合材料制件的成型。

背景技术:

1、航空发动机在低压压气机与高压压气机之间设计有可调放气活门结构,在中低转速下,放气活门全开引流由低压压气机输入的多余空气流量,在发动机高转速状态下,放气活门全关以匹配高压压气机的工作状态。通过这种方式以防止发动机在过渡工作状态下发生喘振。

2、放气活门与同步环、主动连杆、主动曲柄、从动连杆、摇臂和联动环等结构组成可调放气活门作动机构,曲柄由曲柄支承装置固定在机匣上,可绕轴线转动,其一端与同步环铰接,另一端与该连杆铰接,该连杆还与活门铰接,活门同时通过铰轴安装在机匣上,对应放气口设置,作动器驱动其中一个机构的曲柄,使得该机构的活门被打开或关闭,同时借助于同步环带动其他机构的活门同步打开或关闭。

3、现有技术中,飞机发动机放气活门通常由金属材料制成。随着碳纤维复合材料性能的提升,采用碳纤维复合材料制成的放气活门不仅具有传统金属放气活门的优良力学性能,而且还具有显著的减重效果和低成本特点。

技术实现思路

1、本发明正是针对现有状况而设计提供了一种航空发动机用放气活门的成型方法,其目的是采用碳纤维复合材料制备航空发动机用放气活门。

2、为了实现上述目的,本发明采用的技术方案为:

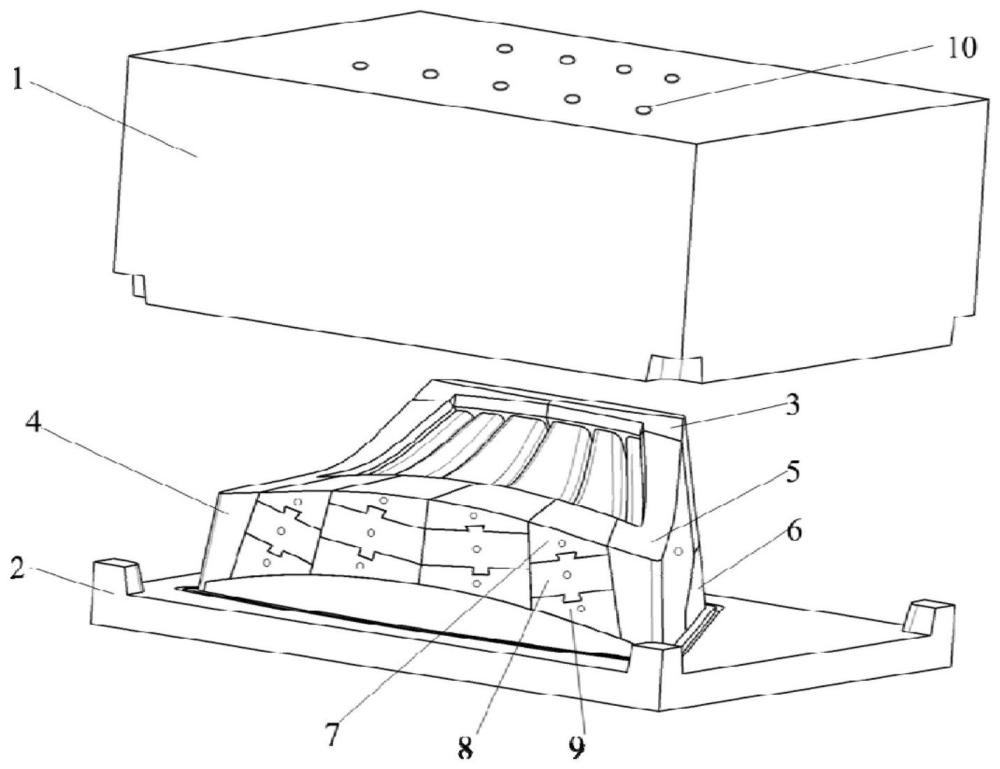

3、本发明所述的航空发动机用放气活门包括并排的四个空气流道孔,该方法使用成型模具包括上模1、下模2、限位芯块3和成型芯模,成型芯模包括左芯模4、右芯模5、后芯模6和中间组合芯模,中间组合芯模包括上组合块7、下组合块9,以及上组合块7、下组合块9之间的中间脱模块8,限位芯块3用于限位各成型芯模,成型芯模被限位后与上模1、下模2组合后形成碳纤维复合材料放气活门成型的成型腔;

4、该成型方法的步骤如下:

5、步骤一、将四组中间脱模块8与上组合块7、下组合块9通过卡榫结构11配合并组装成中间组合芯模,中间组合芯模具有与放气活门的空气流道孔形状适配的成型表面;

6、步骤二、在四组中间组合芯模的成型表面包裹碳纤维织物,中间组合芯模的前端面和后端面为非成型表面,将中间组合芯模的后端并排安装在限位芯块3上,相邻中间组合芯模之间的间隙为空气流道孔壁的成型腔;

7、之后,在下模1、上模2、左芯模4、右芯模5、后芯模6的成型表面铺贴碳纤维织物;

8、步骤三、组合上模1、下模2、限位芯块3和成型芯模的左芯模4、右芯模5、后芯模6,中间组合芯模的前端直接与上模1的内壁接触,再通过下模2上的注胶孔12向成型腔内注入树脂并使树脂固化;

9、步骤四、分离上模1、下模2、限位芯块3和成型芯模各组件,在分离出的复合材料放气活门的顶端和后端粘贴金属连接件。

10、在实施时,步骤三在组合上模1、下模2、限位芯块3和成型芯模的左芯模4、右芯模5、后芯模6后,在相邻组件的缝隙内插入碳纤维织物。

11、在实施时,所述中间脱模块8呈楔形,其横截面沿放气活门的空气流道孔的小口径到大口径方向逐渐变大,中间组合芯模脱模时,先将中间脱模块8滑动取出,使上组合块7和下组合块9与已成型的空气流道孔内壁活动、分离。

12、在实施时,在铺贴或包裹碳纤维织物之前,在上述成型表面预制有树脂。

13、作为本发明的优选方案,所有注胶孔12靠外一端都制成螺纹孔,以安装接口和阀门,注胶过程中,树脂从注胶孔注入,浸润成型腔内的碳纤维织物后流往出胶孔10,注胶孔12和出胶孔10与放气活门的上、下表面的非净尺寸区域的边缘相连,且处于放气活门空气流道孔壁与上下表面的交汇的处,以保证成型出的放气活门的上、下表面光滑和树脂能均匀流动浸润碳纤维织物。

14、本发明技术方案中所述的放气活门前端空气流道孔从顶端到底端具有一定倾斜角度的变化,为了减少后续机加工工序,在中间组合芯模上加工出对应的结构,具体体现在中间组合芯模前端的非成型面与其中间成型段的分界处设置为具有一定倾斜角度变化的结构,由于中间组合芯模前端的非成型面区域尺寸较大,使得该结构在复合材料原材料片铺贴时可以限制其滑动,而固化完成后也不影响复合材料放气活门的脱模,为此,本发明技术方案的中间组合芯模由上组合块7、下组合块9,以及上组合块7、下组合块9之间的中间脱模块8构成,并且,中间脱模块8在前端与上组合块7、下组合块9相接触的区域为凸起的倒梯形结构,与之相对的,在上组合块7、下组合块9相应的区域设置有倒梯形凹槽,形成卡榫结构11,这样,通过滑动上组合块7、下组合块9使中间脱模块8能够组合连接,并且使脱模更加顺利。

15、通过上述的成型方法,利用成型芯模可以直接成型出放气活门的空气流道,无需后续机加工,有利于提高放气活门的生产效率和成本。

16、作为本发明的优选方案,将上模1上的出胶孔10用透明的耐高温聚四氟乙烯管连接成一个整体并注胶前就开始抽真空;注胶时,下模2上的进胶孔12通高压氮气,并利用注胶机提供的压力使树脂注入成型腔体,注胶过程中通过透明的耐高温聚四氟乙烯管观察到出胶孔10有树脂均匀流出时,关闭该阀门,依次使树脂从所有出胶孔10流出,使得成型腔中充满树脂,并且全部关闭阀门后,不关闭注胶机、也不停止通氮气加压,以保证成型腔体中不会缺少树脂。

17、作为本发明的优选方案,复合材料放气活门的顶端和后端粘贴金属连接件采用高强度铝合金锻件。

18、综上所述,采用本发明技术方案的有益效果是:

19、能够得到由碳纤维复合材料制成的放气活门,与现有技术中的金属放气活门相比,在不降低强度、刚度的情况下能够减轻放气活门重量,提高其耐腐蚀性能;同时,这种成型方法加工放气活门能够实现放气活门上的空气流道一次成形,并能保证空气流道的结构精度和内表面光滑度。

技术特征:

1.一种航空发动机用放气活门的成型方法,该放气活门包括并排的四个空气流道孔,其特征在于:该方法使用成型模具包括上模(1)、下模(2)、限位芯块(3)和成型芯模,成型芯模包括左芯模(4)、右芯模(5)、后芯模(6)和中间组合芯模,中间组合芯模包括上组合块(7)、下组合块(9),以及上组合块(7)、下组合块(9)之间的中间脱模块(8),限位芯块(3)用于限位各成型芯模,成型芯模被限位后与上模(1)、下模(2)组合后形成碳纤维复合材料放气活门成型的成型腔;

2.根据权利要求1所述的航空发动机用放气活门的成型方法,其特征在于:步骤三在组合上模(1)、下模(2)、限位芯块(3)和成型芯模的左芯模(4)、右芯模(5)、后芯模(6)后,在相邻组件的缝隙内插入碳纤维织物。

3.根据权利要求1所述的航空发动机用放气活门的成型方法,其特征在于:所述中间脱模块(8)呈楔形,其横截面沿放气活门的空气流道孔的小口径到大口径方向逐渐变大,中间组合芯模脱模时,先将中间脱模块(8)滑动取出,使上组合块(7)和下组合块(9)与已成型的空气流道孔内壁活动、分离。

4.根据权利要求1所述的航空发动机用放气活门的成型方法,其特征在于:在铺贴或包裹碳纤维织物之前,在上述成型表面预制有树脂。

5.根据权利要求1所述的航空发动机用放气活门的成型方法,其特征在于:注胶孔(12)和出胶孔(10)与放气活门的上、下表面的非净尺寸区域的边缘相连,且处于放气活门空气流道孔壁与上下表面的交汇的处,以保证成型出的放气活门的上、下表面光滑和树脂能均匀流动浸润碳纤维织物。

技术总结

本发明是一种航空发动机用放气活门的成型方法,成型装置包括上模、下模、限位芯块和多个成型芯模,成型芯模由不同芯模组件组合形成,将成型芯模组合起来并用限位芯块进行限位,将碳纤维织物按照一定铺层方式包裹在成型表面上,然后与上模和下模组合形成用于碳纤维复合材料放气活门成型的成型腔体,通过注胶孔注入树脂并使树脂固化,将在分离出的复合材料放气活门的顶端和后端粘贴金属连接件,该方法实现采用碳纤维复合材料制备航空发动机用放气活门,与现有金属放气活门相比,在不降低强度、刚度的情况下能够减轻放气活门重量,提高其耐腐蚀性能,同时保证空气流道的结构精度和内表面光滑度。

技术研发人员:杨方鸿,雷帅,张代军,李军,陈祥宝

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!