电致变色器件及其热成型工艺、电致变色装置、终端产品的制作方法

本发明涉及电致变色器件,尤其涉及一种电致变色器件及其热成型工艺、电致变色装置、终端产品。

背景技术:

1、电致变色是指材料的光学属性(反射率、透过率、吸收率等)在外加电场的作用下发生稳定、可逆变化的现象,在外观上表现为颜色和/或透明度的可逆变化。具有电致变色性能的材料称为电致变色材料,用电致变色材料做成的器件称为电致变色器件。

2、现有的柔性电致变色器件,在使用前通常需要将柔性电致变色器件与基材如玻璃进行合片,目前的合片工艺,通常是直接将平面或近平面的电致变色器件夹胶进玻璃中,通过高温高压或者层压的工艺形成整体成型的多层结构,电致变色器件在合片过程中逐渐变形至与外侧的玻璃接近的形状。

3、但是这种工艺仅适用于平面玻璃,或双曲拱高较小的曲面玻璃。对于玻璃为高曲率双曲面结构的应用场景,上述方案,极易导致合片过程中电致变色器件的边缘产生皱纹,影响整体外观效果。

技术实现思路

1、鉴于上述问题,本发明提供一种电致变色器件及其热成型工艺、电致变色装置、终端产品,在电致变色膜片的塑形过程中,可有效减小或消除应力集中区,有效缓解边缘皱纹,改善外观效果。

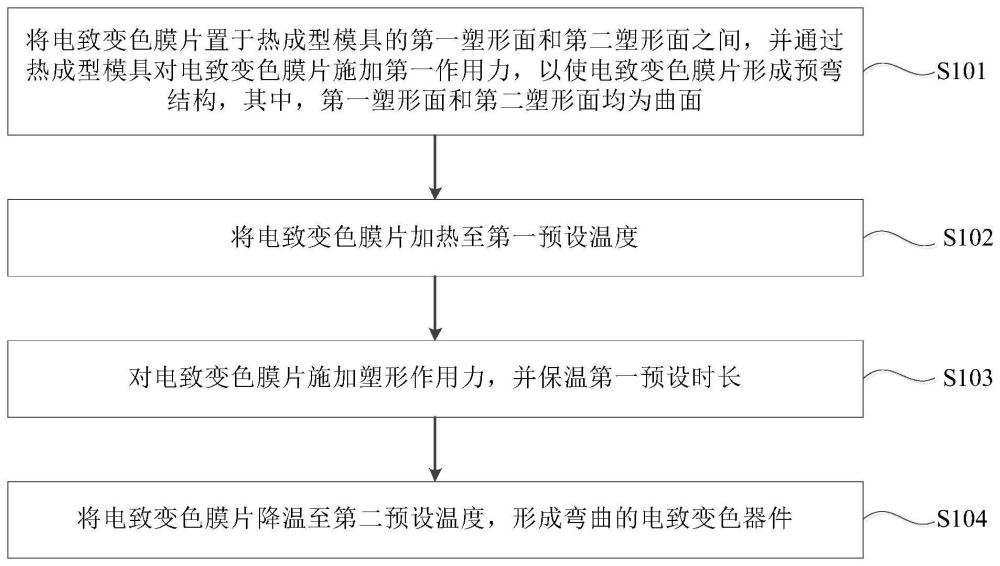

2、本发明还提供一种电致变色器件的热成型工艺,所述热成型工艺包括以下步骤:

3、将所述电致变色膜片置于热成型模具的第一塑形面和第二塑形面之间,并通过所述热成型模具对所述电致变色膜片施加第一作用力,以使所述电致变色膜片形成预弯结构,其中,所述第一塑形面和所述第二塑形面均为曲面;

4、将所述电致变色膜片加热至第一预设温度;

5、对所述电致变色膜片施加第二作用力,并保温第一预设时长;

6、将所述电致变色膜片降温至第二预设温度,形成弯曲的电致变色器件。

7、根据发明的电致变色器件的热成型工艺,通过热成型模具对电致变色膜片施加第一作用力,将电致变色膜片形成预弯结构,以先稳定其外形;同时形成了预弯结构的电致变色膜片在热成型模具中被第一塑形面和第二塑形面限制移动,从而实现对电致变色膜片的定位,防止电致变色膜片在塑形过程中位置发生移动影响塑形效果。再将电致变色膜片加热变弹性态之后,施加第二作用力,进行塑形以及保温,能够极大地减小电致变色膜片在塑形过程中的内应力,减小甚至消除褶皱,固化外形。本申请先用呈曲面结构的热成型模具对电致变色膜片预弯,再加热塑形形成最终的呈曲面结构的电致变色器件,为后续与曲面基材合片提供弯曲的电致变色膜片。相较于现有技术中直接将呈平面或者近平面状的电致变色器件与曲面玻璃合片容易导致电致变色器件褶皱的方案,能够显著减小甚至消除电致变色器件在合片过程的褶皱,使得电致变色器件更适合应用在玻璃为高曲率双曲面结构的场景中,具有提高产品良率的效果。

8、在一些实施例中,所述第一预设温度t1的取值范围为85℃≤t1≤180℃。

9、在一些实施例中,所述第一预设温度t1的取值范围为第一预设温度t1大于或等于所述电致变色膜片的基材的玻璃化转变温度。

10、在一些实施例中,所述第一预设温度t1的取值范围为100℃≤t1≤145℃。

11、在一些实施例中,将所述电致变色膜片加热至第一预设温度,包括:控制所述电致变色膜片在预设升温速度下升温至所述第一预设温度,其中,所述预设升温速度不低于0.1℃/min。

12、在一些实施例中,所述控制所述电致变色膜片在预设升温速度下升温至所述第一预设温度,包括:

13、控制所述电致变色膜片以第一预设升温速度升温至过渡温度;

14、控制所述电致变色膜片以第二预设升温速度从所述过渡温度升温至所述第一预设温度,其中,所述第二预设升温速度小于所述第一预设升温速度。

15、在一些实施例中,所述第一预设时长的取值范围为3min-90min。

16、在一些实施例中,所述第二预设温度t2的范围为:t2≤85℃。

17、在一些实施例中,所述第二预设温度t2小于或等于所述电致变色膜片的基材的玻璃化转变温度。

18、在一些实施例中,所述对所述电致变色膜片降温至第二预设温度,包括以下步骤:控制所述电致变色膜片在预设降温速度下降温至所述第二预设温度,其中,所述预设降温速度不低于0.1℃/min。

19、在一些实施例中,在所述将所述电致变色膜片加热至第一预设温度之前,还包括:对所述电致变色膜片进行定位。

20、在一些实施例中,所述对所述电致变色膜片进行定位,包括:对所述第一塑形面和所述第二塑形面中任意一者与电致变色膜片之间的空间抽真空;和/或,控制所述第一塑形面和所述第二塑形面之间的至少一者对所述电致变色膜片施加第一作用力。

21、在一些实施例中,当控制所述第一塑形面和所述第二塑形面之间的至少一者对所述电致变色膜片施加第一作用力时,所述第一作用力不高于0.3mpa。

22、在一些实施例中,所述对所述第一塑形面和所述第二塑形面中任意一者与电致变色膜片之间的间隙抽真空,包括:保持所述热成型模具对电致变色膜片施加的第一作用力,并将所述热成型模具与所述电致变色膜片转移至真空装置中,所述真空装置包括真空袋和真空环中的至少一种。

23、本发明还提供一种电致变色器件,所述电致变色器件为曲面结构,所述电致变色器件由电致变色膜片通过热成型工艺制得。

24、本发明还提供一种电致变色装置,包括:包括基材层、粘接层和本发明第二方面所述的电致变色器件;所述基材层与所述电致变色器件通过所述粘接层连接。

25、在一些实施例中,所述基材层在第一方向的拱高为gx,所述基材层在第二方向的拱高为gy;所述电致变色器件在所述第一方向的拱高为g1,所述电致变色器件在所述第二方向的拱高为g2,其中,g1≤gx,g2≤gy。

26、在一些实施例中,所述g1和所述gx之间满足:0.3≤g1/gx≤1.3;和/或,所述g2和所述gy之间满足:0.3≤g2/gy≤1.3。

27、在一些实施例中,所述g1/gx和所述g2/gy之间满足:(g1/gx)/(g2/gy)的取值范围为0.7-1.3。

28、本发明还提供一种终端产品,包括:如本发明第二方面所述的电致变色器件或如本发明第三方面所述的电致变色器件,其中,所述终端产品包括后视镜、幕墙、汽车天窗、汽车侧窗、汽车挡风玻璃、电子产品的壳体、眼镜、交通工具以及显示面板中的任一种。

技术特征:

1.一种电致变色器件的热成型工艺,其特征在于,所述热成型工艺包括以下步骤:

2.根据权利要求1所述的电致变色器件的热成型工艺,其特征在于,所述第一预设温度t1的取值范围为85℃≤t1≤180℃。

3.根据权利要求1所述的电致变色器件的热成型工艺,其特征在于,所述第一预设温度t1的取值范围为第一预设温度t1大于或等于所述电致变色膜片的基材的玻璃化转变温度。

4.根据权利要求2所述的电致变色器件的热成型工艺,其特征在于,所述第一预设温度t1的取值范围为100℃≤t1≤145℃。

5.根据权利要求1所述的电致变色器件的热成型工艺,其特征在于,将所述电致变色膜片加热至第一预设温度,包括:

6.根据权利要求5所述的电致变色器件的热成型工艺,其特征在于,所述控制所述电致变色膜片在预设升温速度下升温至所述第一预设温度,包括:

7.根据权利要求1-6中任一项所述的电致变色器件的热成型工艺,其特征在于,所述第一预设时长的取值范围为3min-90min。

8.根据权利要求1-6中任一项所述的电致变色器件的热成型工艺,其特征在于,所述第二预设温度t2的范围为:t2≤85℃。

9.根据权利要求1-6中任一项所述的电致变色器件的热成型工艺,其特征在于,所述第二预设温度t2小于或等于所述电致变色膜片的基材的玻璃化转变温度。

10.根据权利要求1-6中任一项所述的电致变色器件的热成型工艺,其特征在于,所述对所述电致变色膜片降温至第二预设温度,包括以下步骤:

11.根据权利要求1-6中任一项所述的电致变色器件的热成型工艺,其特征在于,在所述将所述电致变色膜片加热至第一预设温度之前,还包括:

12.根据权利要求8所述的电致变色器件的热成型工艺,其特征在于,当控制所述第一塑形面和所述第二塑形面之间的至少一者对所述电致变色膜片施加第一作用力时,所述第一作用力不高于0.3mpa。

13.根据权利要求8所述的电致变色器件的热成型工艺,其特征在于,所述对所述第一塑形面和所述第二塑形面中至少一个与电致变色膜片之间的间隙抽真空,包括:

14.一种电致变色器件,其特征在于,所述电致变色器件为曲面结构,所述电致变色器件由电致变色膜片通过热成型工艺制得。

15.一种电致变色装置,其特征在于,包括:

16.根据权利要求15所述的电致变色装置,其特征在于,所述基材层在第一方向的拱高为gx,所述基材层在第二方向的拱高为gy;

17.根据权利要求16所述的电致变色装置,其特征在于,所述g1和所述gx之间满足:0.3≤g1/gx≤1.3;和/或,所述g2和所述gy之间满足:0.3≤g2/gy≤1.3。

18.根据权利要求17所述的电致变色装置,其特征在于,所述g1和所述gx之间满足:(g1/gx)/(g2/gy)的取值范围为0.7-1.3。

19.一种终端产品,特征在于,包括:如权利要求14所述的电致变色器件或如权利要求15-18中任一项所述的电致变色器件,其中,所述终端产品包括后视镜、幕墙、汽车天窗、汽车侧窗、汽车挡风玻璃、电子产品的壳体、眼镜、交通工具以及显示面板中的任一种。

技术总结

本发明提供一种电致变色器件及其热成型工艺、电致变色装置、终端产品,热成型工艺包括以下步骤:将电致变色膜片置于热成型模具的第一塑形面和第二塑形面之间,并通过热成型模具对电致变色膜片施加第一作用力,以使电致变色膜片形成预弯结构,其中,第一塑形面和第二塑形面均为曲面;将电致变色膜片加热至第一预设温度;对电致变色膜片施加第二作用力,并保温第一预设时长;将电致变色膜片降温至第二预设温度,形成弯曲的电致变色器件。本发明的电致变色器件的热成型工艺,可以将呈平面的电致变色膜片塑形为曲面结构,以便于电致变色器件与具有较高曲率的玻璃等基材进行合片,减小甚至消除合片过程中的边缘褶皱,改善合片后的外观效果。

技术研发人员:张凡

受保护的技术使用者:光羿智能科技(苏州)有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!