梯度多层复合材料波纹管材制备装置及方法

本发明涉及复合材料精密制造领域,更具体地说,涉及一种梯度多层复合材料波纹管材制备装置及方法。

背景技术:

1、波纹管是指用可折叠皱纹片沿折叠伸缩方向连接成的管状弹性敏感元件,其制造材料分为两种,分别是金属波纹管与复合材料波纹管。金属波纹管有保护线路变形、减震、运输流体等作用,被广泛应用于航空航天、汽车工业、化工、仪表等行业。复合材料波纹管因其不导电性,抗压性能好,耐腐蚀、磨损,抗老化性能优异,常被使用在保护电缆,输送火箭推进剂等机械设备,自动化控制,汽车,航空航天等领域。

2、传统的复合材料波纹管制造方法为挤塑成形,将热熔后的原料从模具口挤出,将原料与模具进行贴合,从而形成与模具形状相同的型材。但是传统的生产方式有在实际生产时以下缺点:

3、1、挤塑成形的产品表面致密性较差。由于挤塑成形工艺是将产品原料从模具口挤出,其无法保证产品表面的优秀性能,可能会产生气泡等问题,严重影响产品本身的质量,尤其是当产品应用在航空航天、自动化控制等高精度、高要求的领域时,这一问题对于产品的使用影响非常大。

4、2、挤塑成形的装置较为复杂。挤塑成形的装置包括挤出装置、模具,其中挤出需要配合相应的机械机构,较为复杂。在实际生产过程中,装置越复杂其产生故障的可能性更大,会降低生产效率,影响经济效益。

5、3、挤塑成形调整产品的壁厚难度较大。挤塑成形中控制壁厚的方法是通过模具制造的间隙来控制产品壁厚,一旦确定了模具,改变壁厚就十分麻烦。

6、4、挤塑成形的产品的精度较低。因为挤塑成形中挤出装置的推出力与原料与模具之间的挤压不在同一水平面,会导致产品在成形的过程中精度较低,这在精密度要求较高的行业影响严重。

7、5、挤塑成形的产品原料中杂质会影响产品性能。在挤塑成形的过程中,原料挤出后经过模具直接成形,而原料在热熔后里面会混入杂质以及水蒸气等一些其他成分,这些都会严重影响产品的强度、刚度等性能。

技术实现思路

1、本发明要解决的技术问题在于,提供一种梯度多层复合材料波纹管材制备装置及方法,简化了波纹管成形装置,同时提升产品表面致密度,增强波纹管性能。

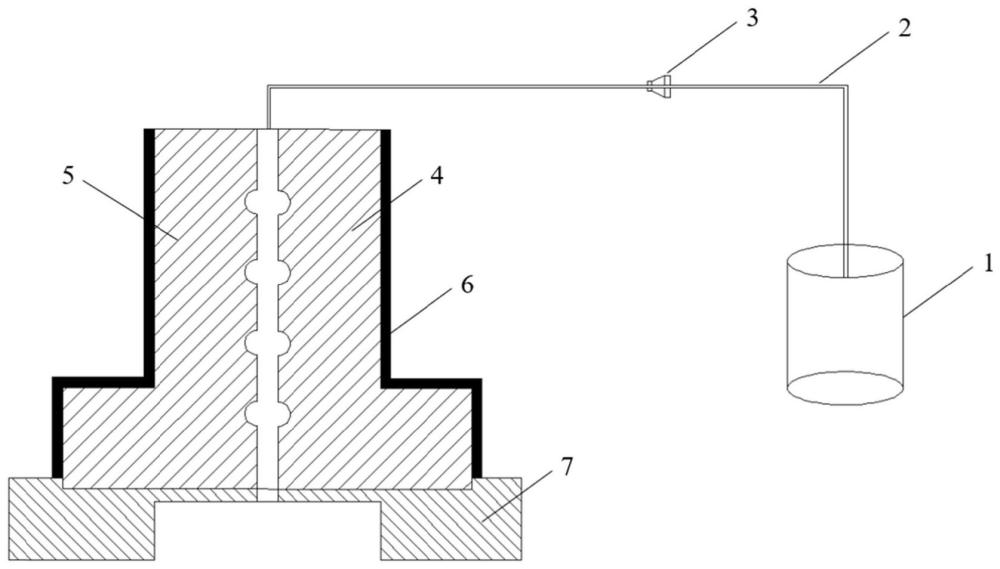

2、本发明解决其技术问题所采用的技术方案是:构造一种梯度多层复合材料波纹管材制备装置,包括下端板、左模、右模、连接管、冷却装置和原料箱,左模和右模围成用于成形波纹管的型腔,所述原料箱内装有液态的复合材料,左模和右模的外表面设置所述冷却装置,原料箱通过连接管与型腔相连,所述型腔内设有液体泵;左模和右模固定在下端板上,所述下端板与驱动其旋转的电机连接,下端板转动时带动左模和右模旋转,复合材料通入型腔内,完成离心成形。

3、按上述方案,所述左模和右模内部设有直壁区和曲面区,通过蚀刻工艺对直壁区和曲面区表面进行不同的处理,使直壁区和曲面区表面的轮廓算数平均偏差ra与线速度成比例,保证原材料液体在旋转时均匀附着在模上,从而实现复合材料管材均匀壁厚分布;

4、在曲面圆心角0-90°得出的粗糙度公式为:

5、

6、在曲面圆心角90-180°得出的粗糙度公式为:

7、

8、其中,r为型腔内圆半径,α为圆心角,δ为粗糙度系数。

9、按上述方案,所述原料箱内设有用于对复合材料进行热熔加热装置。

10、按上述方案,所述连接管上设有过滤器。

11、按上述方案,所述左模和右模固定在下端板的凹槽内,左模和右模通过螺栓连接。

12、本发明还提供了一种梯度多层复合材料波纹管材制备方法,利用所述的梯度多层复合材料波纹管材制备装置,制备方法包括如下步骤:

13、s1、复合材料原料在原料箱内进行加热,将复合材料熔融至液体;

14、s2、将原料通过连接管传输到型腔内;

15、s3、电机带动下端板旋转,通过离心工艺,配合型腔表面粗糙度变化,使原料与型腔贴合,完成异形截面波纹管成形;

16、s4、步骤s3中的异形截面波纹管成形完成后,冷却装置启动,降低温度,复合材料进行固化;

17、s5、对固化后的波纹管管壁进行打磨,对外表面进行光滑处理。

18、实施本发明的梯度多层复合材料波纹管材制备装置及方法,具有以下有益效果:

19、1、本发明可以通过连接管上的过滤器将原料热熔后存在的杂质过滤,保证原料的纯净,使后续成形过程中不会因为杂质而影响产品性能。

20、2、本发明装置结构简单,成形过程简洁,避免了装置复杂导致的零件出错率高,在实际生产过程中,装置简单可以提高生产效率,减少因零件故障导致的问题。

21、3、本发明装置成形的产品表面致密性和精度较高。该装置使用的主要成形方法为高速旋转,通过离心过程,将原料与模具贴合,并通过快速冷却装置固化成形。在旋转的高速下,原料可与模具紧密贴合,保证生产精度与表面致密度,减少气泡等问题的产生,更符合航空航天等的高要求实际应用场景。

22、4、本发明装置成形的产品可以方便的调整产品的壁厚。传统成形的装置如果要改变波纹管的壁厚,需要改变模具,十分麻烦,效率低下。该装置下可以通过控制泵的开关,控制流入模具的原料量,改变壁厚。不仅如此,还可以通过蚀刻工艺对于模具表面进行处理,保证在旋转时,液体原料可以均匀地附着在壁面上,保证管材壁厚的均匀。

23、5、本发明装置可以通过拆卸左模和右模,组装到底端,进行任意长度的波纹管连接成形,便于应用到许多实际生产场景。

24、6、本发明装置可以通过更换原料箱,实现不同材料多层波纹管,梯度材料可以加强波纹管性能,扩大波纹管的使用范围。

技术特征:

1.一种梯度多层复合材料波纹管材制备装置,其特征在于,包括下端板、左模、右模、连接管、冷却装置和原料箱,左模和右模围成用于成形波纹管的型腔,所述原料箱内装有液态的复合材料,左模和右模的外表面设置所述冷却装置,原料箱通过连接管与型腔相连,所述型腔内设有液体泵;左模和右模固定在下端板上,所述下端板与驱动其旋转的电机连接,下端板转动时带动左模和右模旋转,复合材料通入型腔内,完成离心成形。

2.根据权利要求1所述的梯度多层复合材料波纹管材制备装置,其特征在于,所述左模和右模内部设有直壁区和曲面区,通过蚀刻工艺对直壁区和曲面区表面进行不同的处理,使直壁区和曲面区表面的轮廓算数平均偏差ra与线速度成比例,保证原材料液体在旋转时均匀附着在模上,从而实现复合材料管材均匀壁厚分布;

3.根据权利要求1所述的梯度多层复合材料波纹管材制备装置,其特征在于,所述原料箱内设有用于对复合材料进行热熔加热装置。

4.根据权利要求1所述的梯度多层复合材料波纹管材制备装置,其特征在于,所述连接管上设有过滤器。

5.根据权利要求1所述的梯度多层复合材料波纹管材制备装置,其特征在于,所述左模和右模固定在下端板的凹槽内,左模和右模通过螺栓连接。

6.一种梯度多层复合材料波纹管材制备方法,其特征在于,利用权利要求1所述的梯度多层复合材料波纹管材制备装置,制备方法包括如下步骤:

技术总结

本发明涉及一种梯度多层复合材料波纹管材制备装置及方法,其装置包括下端板、左模、右模、连接管、冷却装置和原料箱,左模和右模围成用于成形波纹管的型腔,所述原料箱内装有液态的复合材料,左模和右模的外表面设置所述冷却装置,原料箱通过连接管与型腔相连,所述型腔内设有液体泵;左模和右模固定在下端板上,所述下端板与驱动其旋转的电机连接,下端板转动时带动左模和右模旋转,复合材料通入型腔内,完成离心成形。本发明简化了波纹管成形装置,同时提升产品表面致密度,增强波纹管抗拉、抗剪性能,提高波纹管成形精度,扩大了波纹管的实际应用面,更符合航空、航天等的高要求的实际应用场景。

技术研发人员:陈一哲,霍嘉宸,洪峰,王辉,华林

受保护的技术使用者:武汉理工大学

技术研发日:

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!