一种单边双针单线迹缝合工艺

本发明涉及复合材料预制体缝合,具体涉及一种单边双针单线迹缝合工艺。

背景技术:

1、复合材料因其比强度高,可设计性强,耐腐蚀等特点,已广泛应用于航空航天和轨道交通等领域,然而,传统复合材料预浸料铺层工艺存在复合材料层间性能较差的问题。为解决上述问题,三维织造复合材料作为一种具有先进结构的复合材料进入科研人员的视野,并得到长足发展。

2、三维织造复合材料主要包括三维机织复合材料、三维编织复合材料、三维针织复合材料和三维缝编织复合材料,现有缝合工艺主要包括双边缝合和单边缝合,其中双边缝合装置结构简单但机构占用空间大,不能加工大型复杂空间形状的预制体,同时现有的单边缝合工艺均会留下两条并行的线迹,在两条线迹中间不能植入更多的缝合线,存在缝合密度不均匀且存在上限的问题。因此,需发展新型的缝合工艺。

技术实现思路

1、发明目的:本发明提供了一种单边双针单线迹缝合工艺,该工艺可以得到单线迹,进而可以减小线迹间距从而实现增大纱线植入密度;同时该工艺具有工艺步骤简单、缝合效果好和泛用性高等特点。

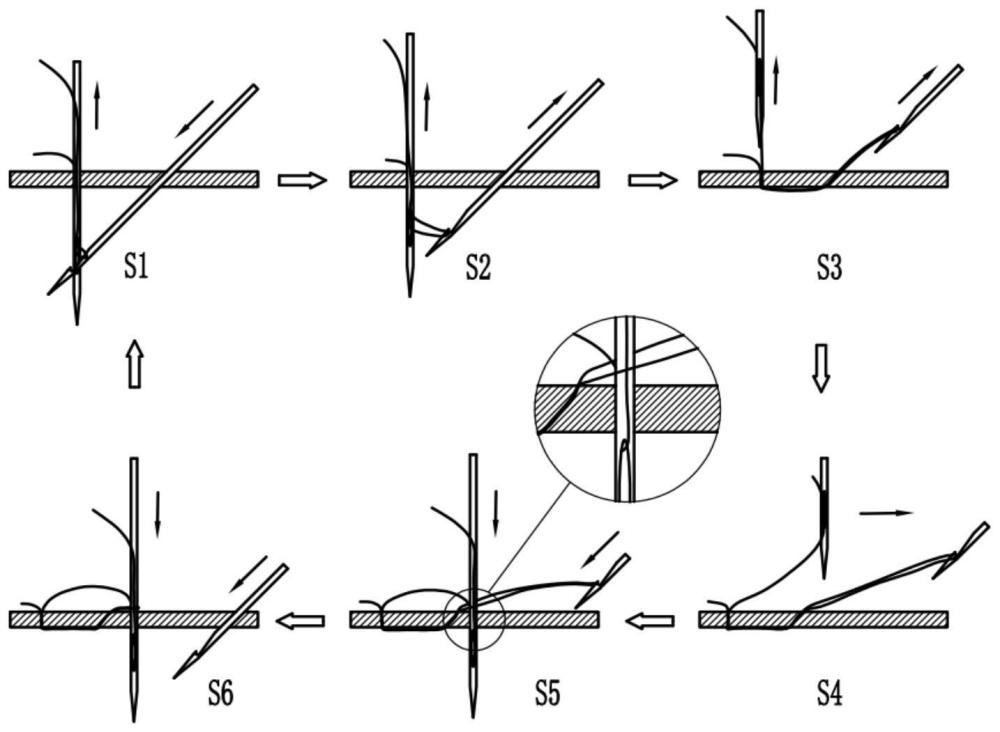

2、技术方案:为实现上述目的,本发明提出了一种单边双针单线迹缝合工艺,所述工艺采用的机构包括引线模块、勾线模块,引线模块包括引线针,勾线模块包括勾线针,引线模块与勾线模块交错运动形成单线迹;其特征在于,包括以下步骤:

3、s1.形成线环:带有缝合线的引线针竖直向下穿过缝料,引线针针尖距离缝料下方20-25mm后原路退回,退回过程中缝合线形成一个线环,同时勾线针以与缝料平面呈预设角度向下穿过缝料;

4、s2.钩住线环:引线针继续退回,同时钩线针保持与缝料平面呈预设角度向下运动,直至勾线针针尖距离缝料下方20-25mm后钩住步骤s1中缝合线形成的线环再原路退回;

5、s3.钩回线环:钩线针继续退回至缝料上方并钩回缝合线形成的线环,同时引线针继续退回至缝料上方;

6、s4.进给运动:完成步骤s3后引线针与钩线针均在缝料上方,此时缝合机构整体沿引线模块指向钩线模块的水平方向进给一个给定长度;

7、s5.锁住线环:完成步骤s4后引线针位于步骤s3中钩线针钩回线环的上方,引线针竖直向上,直至引线针针尖距离缝料上方5-10mm后竖直向下穿过线环,并继续竖直向下穿过缝料,同时勾线针以与缝料平面呈预设角度向上运动,直至勾线针针尖距离缝料上方5-10mm后原路退回;

8、s6.释放线环:钩线针继续退回并穿过缝料,在钩线针钩线处穿过缝料的同时释放步骤s2中钩住的线环,同时引线针继续竖直向下运动;

9、步骤s1至s6形成一个完整周期,重复多个周期可以得到所述单边双针单线迹缝合线迹。

10、进一步的,步骤s4中所述给定长度为10-15mm。

11、进一步的,所述缝合针距为6-10mm。

12、进一步的,所述缝合速度为200-400针/分钟。

13、进一步的,所述缝合方向为引线针和钩线针所在平面与缝料所在平面交线方向,具体为引线针指向钩线针方向。

14、进一步的,所述缝料放置于水平位置。

15、进一步的,所述缝料为编织复合材料预制体。

16、进一步的,所述缝合线为加捻碳纤维丝材。

17、进一步的,所述预设角度为45°。

18、进一步的,所述的单边双针单线迹缝合工艺所得的预制体为单线迹复合材料预制体。

19、有益效果:本发明较于现有技术,具有如下显著效果:工艺装置由引线模块和钩线模块组成,具有结构简单的特点;工艺流程得到的线迹为高密度单迹线迹,具有可设计性强、植入密度高、植入密度均匀等特点。

技术特征:

1.一种单边双针单线迹缝合工艺,所述工艺采用的缝合机构包括引线模块、勾线模块,引线模块包括引线针,勾线模块包括勾线针,引线模块与勾线模块交错运动形成单线迹;其特征在于,包括以下步骤:

2.根据权利要求1所述的单边双针单线迹缝合工艺,其特征在于,步骤s4中所述给定长度为10-15mm。

3.根据权利要求1所述的单边双针单线迹缝合工艺,其特征在于,所述缝合针距为6-10mm。

4.根据权利要求1所述的单边双针单线迹缝合工艺,其特征在于,所述缝合速度为200-400针/分钟。

5.根据权利要求1所述的单边双针单线迹缝合工艺,其特征在于,所述缝合方向为引线针和钩线针所在平面与缝料所在平面交线方向,具体为引线针指向钩线针方向。

6.根据权利要求1所述的单边双针单线迹缝合工艺,其特征在于,所述缝料放置于水平位置。

7.根据权利要求1所述的单边双针单线迹缝合工艺,其特征在于,所述缝料为编织复合材料预制体。

8.根据权利要求1所述的单边双针单线迹缝合工艺,其特征在于,所述缝合线为加捻碳纤维丝材。

9.根据权利要求1所述的单边双针单线迹缝合工艺,其特征在于,所述预设角度为45°。

10.一种根据权利要求1至9中任一项所述的单边双针单线迹缝合工艺所得的预制体为单线迹复合材料预制体。

技术总结

本发明公开了一种单边双针单线迹缝合工艺,工艺流程由引线模块和钩线模块共同完成,包括6个工艺步骤:形成线环、钩住线环、钩回线环、进给运动、锁住线环、释放线环。相较于现有技术,本发明具有成形效果好、缝线植入密度高和泛用性强等特点;同时可用于复合材料预制体织造领域,能有效提升层间性能。

技术研发人员:孙正,杨昊达,单雪浩,吴涛,汪炜昊,邵笑

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!