一种变截面复合材料筒体成型工装及方法与流程

本发明属于复合材料筒体成型,具体涉及一种变截面复合材料筒体成型工装及方法。

背景技术:

1、复合材料具有比强度、比刚度高的特点,越来越多的金属筒体改为复合材料结构,其中,变截面筒体应用于特定的结构,筒体有气体或液体流过,对筒体内表面的光顺度有较高的要求。为便于变截面复合材料筒体的铺贴以及保证成型完筒体内表面的光顺,变截面复合材料筒体通常采用阳模方案。

2、阳模方案的优点是筒体内型面为贴模面,筒体内型面表面质量由模具保证,能够满足筒体内表面光顺度的指标要求。但变截面复合材料筒体结构形式将导致阳模成型后无法一体化脱模,一种方案是将金属模具分块,分别从筒体的端口取出。因复合材料筒体的型面的变化,阳模分块的成型方法往往需要阳模进行复杂的分块,模具配合精度高,组装拆分工序复杂,综合成本高。另一种是整体式阳模方案,阳模可由低熔点合金制成,传统的低熔点合金模具成型方案,需要选用低熔点合金熔点高于复合材料固化温度,同时低于复合材料玻璃化转变温度,以保证在后续加热低熔点合金从复合材料制件取出时,不会因温度过高对复合材料产生热损伤。同时为保证成型型面光顺,需要对低熔点合金阳模型面加工顺光处理,制造周期长,综合成本比较高。

技术实现思路

1、为解决现有技术中的不足,本发明提供一种变截面复合材料筒体成型工装及方法,采用低熔点合金制成的整体式阳模方案,避免了高温对复合材料筒体产生的热损伤,且不需要对阳模的型面进行二次加工,成型面光顺,制造周期短,综合成本低。

2、为达到上述目的,本发明所采用的技术方案是:

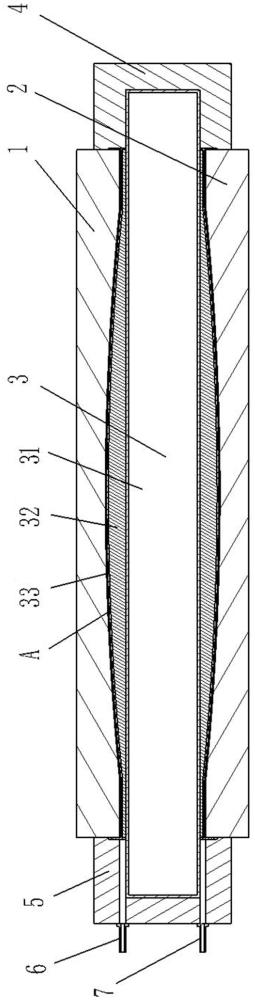

3、第一方面,提供一种变截面复合材料筒体成型工装,包括:第一端盖、第二端盖、具有与变截面复合材料筒体的外表面相匹配的型面的上模和下模;具有与变截面复合材料筒体的内表面相匹配的型面的复合芯模,所述复合芯模位于所述上模、下模、第一端盖和第二端盖围成的腔体内,且所述上模、下模和复合芯模围成用于变截面复合材料筒体成型的型腔。

4、进一步地,所述复合芯模包括:中心轴;浇铸在所述中心轴的外表面,熔点小于变截面复合材料筒体固化成型温度的低熔点合金型芯;浇注在所述低熔点合金型芯的外表面,最高使用温度大于变截面复合材料筒体的固化成型温度的橡胶层,所述橡胶层的外表面为与变截面复合材料筒体的内表面相匹配的型面。

5、进一步地,所述中心轴为两端封闭的空心轴。

6、进一步地,用于浇铸所述低熔点合金型芯的合金包括bi、pb、sn、sb、zn、cd、in、ga中的至少两种。

7、进一步地,所述橡胶层的两端均带有翻边,所述翻边被分别夹持在所述第一端盖与所述上模、下模的第一端面之间,以及第二端盖与所述上模、下模的第二端面之间。

8、进一步地,所述第一端盖、第二端盖上均设置有用于容纳所述翻边的密封槽。

9、进一步地,所述第一端盖和/或所述第二端盖上设置有进气口和出气口,所述进气口和出气口均与所述低熔点合金型芯所在的空间连通。

10、进一步地,还包括用于所述低熔点合金型芯成型的芯模浇铸模,以及用于所述橡胶层成型的橡胶浇注模。

11、第二方面,提供一种变截面复合材料筒体成型方法,采用第一方面所述的变截面复合材料筒体成型工装,所述方法,包括:制作复合芯模;在复合芯模的型面上按照设定方式铺贴复合材料铺层,形成待固化的变截面复合材料筒体,并整体放入由上模、下模、第一端盖和第二端盖围成的腔体内;将变截面复合材料筒体成型工装加热至变截面复合材料筒体的固化成型温度,完成固化成型;脱模,完成变截面复合材料筒体的制作。

12、进一步地,制作复合芯模,包括:将中心轴装在芯模浇铸模内,将低熔点合金加热熔化,浇铸在芯模浇铸模内,降温后低熔点合金凝固形成低熔点合金型芯;将橡胶的主剂和固化剂按设定比例配置,真空并振动脱泡处理;将低熔点合金型芯装在橡胶浇注模内,将脱泡后的橡胶浇注在橡胶浇注模内,室温或加热硫化,得到橡胶层,并形成最终的复合芯模。

13、进一步地,所述低熔点合金型芯的熔点小于变截面复合材料筒体的固化成型温度;所述橡胶层的最高使用温度大于变截面复合材料筒体的固化成型温度。

14、进一步地,所述橡胶层的厚度为0.5~10mm,断裂伸长率大于100%,拉伸强度大于2mpa,邵氏硬度大于50ha。

15、进一步地,将变截面复合材料筒体成型工装加热至变截面复合材料筒体的固化成型温度,完成固化成型,包括:先通过设置在第二端盖上的进气口向复合芯模的低熔点合金型芯所在的空间通入压缩气体,并封堵住设置在第二端盖上的出气口;再将变截面复合材料筒体成型工装加热至变截面复合材料筒体的固化成型温度,此时,低熔点合金型芯熔化为熔融态合金,在压缩气体作用下,熔融态合金通过橡胶层形成变截面复合材料筒体的内部成型压力。

16、进一步地,所述脱模,包括:先打开第二端盖上的出气口,熔融态合金在压缩气体的推动下经出气口排出;待变截面复合材料筒体成型工装降温至室温,打开第一端盖和第二端盖,将复合芯模的橡胶层和中心轴抽出;最后,去除上模和下模。

17、进一步地,所述压缩气体的压力为0.1mpa~1mpa。

18、与现有技术相比,本发明所达到的有益效果:本发明通过第一端盖、第二端盖、具有与变截面复合材料筒体的外表面相匹配的型面的上模和下模、具有与变截面复合材料筒体的内表面相匹配的型面的复合芯模,复合芯模位于上模、下模、第一端盖和第二端盖围成的腔体内,且上模、下模和复合芯模围成用于变截面复合材料筒体成型的型腔,复合芯模为采用低熔点合金制成的整体式阳模方案,避免了高温对复合材料筒体产生的热损伤,且不需要对阳模的型面进行二次加工,成型面光顺,制造周期短,综合成本低。

技术特征:

1.一种变截面复合材料筒体成型工装,其特征在于,包括:

2.根据权利要求1所述的变截面复合材料筒体成型工装,其特征在于,所述复合芯模(3)包括:

3.根据权利要求2所述的变截面复合材料筒体成型工装,其特征在于,所述橡胶层(33)的两端均带有翻边,所述翻边被分别夹持在所述第一端盖(4)与所述上模(1)、下模(2)的第一端面之间,以及第二端盖(5)与所述上模(1)、下模(2)的第二端面之间。

4.根据权利要求2所述的变截面复合材料筒体成型工装,其特征在于,所述第一端盖(4)和/或所述第二端盖(5)上设置有进气口(6)和出气口(7),所述进气口(6)和出气口(7)均与所述低熔点合金型芯(32)所在的空间连通。

5.根据权利要求2所述的变截面复合材料筒体成型工装,其特征在于,还包括用于所述低熔点合金型芯(32)成型的芯模浇铸模,以及用于所述橡胶层(33)成型的橡胶浇注模。

6.一种变截面复合材料筒体成型方法,其特征在于,采用权利要求1~5任一项所述的变截面复合材料筒体成型工装,所述方法,包括:

7.根据权利要求6所述的变截面复合材料筒体成型方法,其特征在于,制作复合芯模(3),包括:

8.根据权利要求7所述的变截面复合材料筒体成型方法,其特征在于,所述低熔点合金型芯(32)的熔点小于变截面复合材料筒体的固化成型温度;所述橡胶层(33)的最高使用温度大于变截面复合材料筒体的固化成型温度。

9.根据权利要求6所述的变截面复合材料筒体成型方法,其特征在于,将变截面复合材料筒体成型工装加热至变截面复合材料筒体的固化成型温度,完成固化成型,包括:

10.根据权利要求9所述的变截面复合材料筒体成型方法,其特征在于,所述脱模,包括:

技术总结

本发明公开了一种变截面复合材料筒体成型工装及方法,工装包括:第一端盖、第二端盖、具有与变截面复合材料筒体的外表面相匹配的型面的上模和下模;具有与变截面复合材料筒体的内表面相匹配的型面的复合芯模,所述复合芯模位于所述上模、下模、第一端盖和第二端盖围成的腔体内,且所述上模、下模和复合芯模围成用于变截面复合材料筒体成型的型腔。本发明采用低熔点合金制成的整体式阳模方案,避免了高温对复合材料筒体产生的热损伤,且不需要对阳模的型面进行二次加工,成型面光顺,制造周期短,综合成本低。

技术研发人员:强明闪,王凯,童心,赵云,刘伟,於永红

受保护的技术使用者:江苏恒神股份有限公司

技术研发日:

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!