一种自动顶弹的麻纤维热压模具装置的制作方法

本发明涉及模具,具体而言,涉及一种自动顶弹的麻纤维热压模具装置。

背景技术:

1、麻纤维热压模具是一种生产塑胶制品的工具。随着产品装配工艺的要求越来越高,产品结构越来越趋向一体化、复杂化,这使得市面上的很多产品原来的基础上增加很多复杂结构。而随着产品结构的复杂精细化,对加工其外形的热压模具也产生了更高的尺寸及精度要求,经研究发现,目前市面上常见的热压模具装置在进行二次修形加工时普遍存在余料废料难以处理的问题,相当数量的二次加工残留碎料容易残留在模具以及成型工件的表面,首先影响后续的成型精度,其次余料如清理排除不及时,进入模具装置的孔隙等结构更进行一步影响模具装置的下一次使用,往往需要工人进行持续的碎料排除才能保证模具加工工艺的连续进行,存在工艺人力成本高而实施效率低的情况。

2、综上所述,现有的热压模具在加工中易产生废料堆积,存在影响模具加工精度且消耗人力成本高的技术问题。

技术实现思路

1、本发明要解决的技术问题是,现有的热压模具在加工中易产生废料堆积,存在影响模具加工精度且消耗人力成本高的技术问题。

2、为解决上述问题,本发明提供了一种自动顶弹的麻纤维热压模具装置,包括上模板、下模板、位于所述上模板外缘区域的上模围板,以及驱动合模及开模动作的开合驱动组件,还包括弹顶板组件,所述弹顶板组件包括隔料板,所述隔料板呈中心开窗的板件,其开窗的内轮廓形状与所述上模板的二次加工区域外轮廓的在高度方向的凸起外缘相配合,用于在将上模板的二次加工区域与开合模加工区域相分隔,以避免二次加工余料进入模具的开合模工作区域,所述顶板组件还包括弹性顶升机构,用于在热压二次加工后将所述弹顶板组件向开模方向顶起以便将二次加工产生的余料从模具上分离。

3、本发明提供的这种麻纤维热压模具装置在一般热压模具装置的结构的基础上增设了弹顶板组件,该结构主要包括隔料板以及驱动其弹起的弹性顶升机构,由于隔料板具有形状配合的模具的开窗结构,通过该窗结构与上模板二次加工区域外轮廓的配合,从而将上模具顶部参与二次加工的模具部分与下方仅进行开合模不参与二次加工的模具区域分隔开,这样隔料板结构在二次加工产生余料碎料的过程中就可以将产生的余料碎料隔离在隔料板的顶面外部区域,能够有效避免产生的余料进入开合模工作区域造成模具工作精度下降;而在二次加工的工序完成后通过弹起顶升隔料板将碎料从上模具上分离,辅助自动刮板或吹风装置可以简单的完成余料自动化清除,避免消耗人力成本,有效解决了现有的热压模具在加工中易产生废料堆积,存在影响模具加工精度且消耗人力成本高的技术问题。

4、作为优选的方案,所述弹性顶升机构包括与所述上模板安装连接的多根垂直滑杆,所述垂直滑杆穿过所述隔料板上顶孔,所述垂直滑杆外缘套设有压缩弹簧,通过所述压缩弹簧提供隔料板顶升力。该设计提供了一种优选的弹性顶升机构设计,通过垂直滑杆配合压缩弹簧即可简单的实现隔料板的顶升驱动。

5、作为优选的方案,所述弹性顶升机构还包括滑动套设于所述垂直滑杆上的托板结构,所述压缩弹簧的端部与所述托板结构的底面相抵,托板结构的顶板与所述隔料板的底面相抵。该设计进一步优化了弹性顶升机构的结构设计,配合隔料板增设托板结构,增大压缩弹簧与隔料板之间的接触面积,有效提升了通过压缩弹簧顶推的动作稳定性。

6、作为优选的方案,所述上模板连接所述垂直滑杆的位置设置有安装沉槽,所述垂直滑杆的基部插装于所述安装沉槽内。该设计优化了垂直滑杆与上模之间的配合方式,通过设置安装沉槽减少占据的模板上方空间,且保证安装的牢固程度。

7、作为优选的方案,所述上模围板的外缘设置有分体式线架组件,所述分体式线架组件包括可拆卸连接的第一线架及第二线架组,所述第一线架及第二线架组分别安装于所述上模围板外缘的一侧及三侧边缘。该设计优化了模具装置的布线设计,通过分体式可拆装的结构将线架较为灵活的与模具外围组装,方便拆下检修替换,大大降低了设备的维护成本。

8、作为优选的方案,所述第二线架组包括相互扣合连接的第二线架及第三线架,所述第二线架组的一端与所述第一线架可拆卸连接、位于上模围板的其中一侧外缘,第二线架的另一端与所述第三线架可拆卸连接、位于上模围板的其中两侧外缘。该设计进一步优化了上述线架的设计,第二线架组本身也包括了两个相互对接安装的部分,进一步精简每一段线架的结构,降低线架的制造组装成本。

9、作为优选的方案,所述第一线架及第三线架上设置有凸起的安装侧板,通过所述安装侧板与所述上模围板的外侧缘安装连接。该设计优化了线架与其内侧的上模之间的安装结构,通过设置凸出的安装侧板实现简单的安装固定,保证线架结构的完整性,降低结构加工难度。

10、作为优选的方案,所述第一线架、第二线架及第三线架各自的两端端部设置有接线插头结构,通过相邻接线插头结构的插接将第一线架、第二线架及第三线架内的电路依次导通。该方案优化了上述各个线架之间的接线配合方式,通过接线插头实现简单快捷的接线,进一步提升了线架拆装的便捷性。

11、作为优选的方案,所述下模板的顶部端面设置有万向导向合模组件,用于引导上模板的合模动作。该设计优化了上述上模板和下模板之间的合模引导结构,解决了常规设计的模板间导柱结构容易发生推板卡滞不顺畅的情况。

12、作为优选的方案,所述万向导向合模组件包括导向轴以及安装轴台,所述导向轴的底端设置有球头结构,所述下模板的顶部端面设置有用于可旋转容纳所述球头结构的圆形安装沉槽,所述安装轴台安装固定于所述圆形安装沉槽上,用于将球头结构高度方向定位、平面方向可旋转定位于所述圆形安装沉槽内。该设计进一步优化了上述结构中万向导向合模组件的结构,在一般的导向轴的底端设置球头结构,并通过安装轴台对导向轴端部的球头结构进行限位,令其可摆动旋转,但竖直方向固定,该设计令导向轴在合模过程中与上模板之间的对位孔之间能够具有一定的活动冗余量,避免出现导向轴与对位孔之间卡滞的情况。

技术特征:

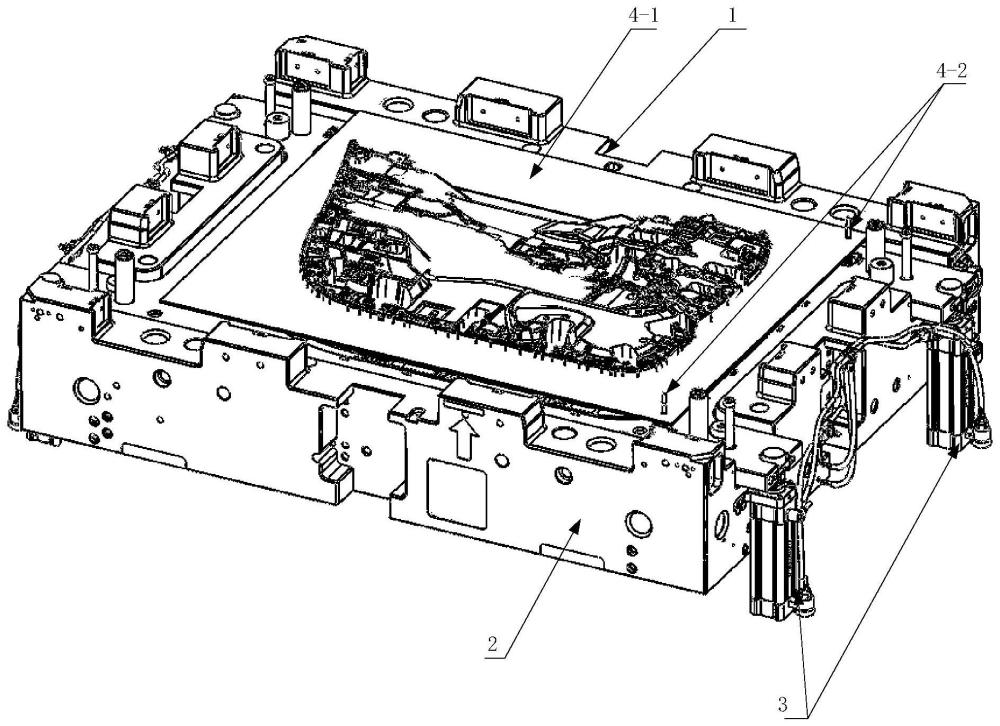

1.一种自动顶弹的麻纤维热压模具装置,包括上模板(1)、下模板(6)、位于所述上模板(1)外缘区域的上模围板(2),以及驱动合模及开模动作的开合驱动组件(3),其特征在于,还包括弹顶板组件,所述弹顶板组件包括隔料板(4-1),所述隔料板(4-1)呈中心开窗的板件,其开窗的内轮廓形状与所述上模板(1)的二次加工区域外轮廓的在高度方向的凸起外缘相配合,用于在将上模板(1)的二次加工区域与开合模加工区域相分隔,以避免二次加工余料进入模具的开合模工作区域,所述顶板组件还包括弹性顶升机构,用于在热压二次加工后将所述弹顶板组件向开模方向顶起以便将二次加工产生的余料从模具上分离。

2.根据权利要求1所述的自动顶弹的麻纤维热压模具装置,其特征在于,所述弹性顶升机构包括与所述上模板(1)安装连接的多根垂直滑杆(4-2),所述垂直滑杆(4-2)穿过所述隔料板(4-1)上顶孔,所述垂直滑杆(4-2)外缘套设有压缩弹簧(4-4),通过所述压缩弹簧(4-4)提供隔料板(4-1)顶升力。

3.根据权利要求2所述的自动脱模装置,其特征在于,所述弹性顶升机构还包括滑动套设于所述垂直滑杆(4-2)上的托板结构(4-3),所述压缩弹簧(4-4)的端部与所述托板结构(4-3)的底面相抵,托板结构(4-3)的顶板与所述隔料板(4-1)的底面相抵。

4.根据权利要求3所述的自动顶弹的麻纤维热压模具装置,其特征在于,所述上模板(1)连接所述垂直滑杆(4-2)的位置设置有安装沉槽,所述垂直滑杆(4-2)的基部插装于所述安装沉槽内。

5.根据权利要求1-3任一项所述的自动顶弹的麻纤维热压模具装置,其特征在于,所述上模围板(2)的外缘设置有分体式线架组件,所述分体式线架组件包括可拆卸连接的第一线架(5-1)及第二线架(5-2)组,所述第一线架(5-1)及第二线架(5-2)组分别安装于所述上模围板(2)外缘的一侧及三侧边缘。

6.根据权利要求5所述的自动顶弹的麻纤维热压模具装置,其特征在于,所述第二线架(5-2)组包括相互扣合连接的第二线架(5-2)及第三线架(5-3),所述第二线架(5-2)组的一端与所述第一线架(5-1)可拆卸连接、位于上模围板(2)的其中一侧外缘,第二线架(5-2)的另一端与所述第三线架(5-3)可拆卸连接、位于上模围板(2)的其中两侧外缘。

7.根据权利要求6所述的自动顶弹的麻纤维热压模具装置,其特征在于,所述第一线架(5-1)及第三线架(5-3)上设置有凸起的安装侧板,通过所述安装侧板与所述上模围板(2)的外侧缘安装连接。

8.根据权利要求7所述的自动顶弹的麻纤维热压模具装置,其特征在于,所述第一线架(5-1)、第二线架(5-2)及第三线架(5-3)各自的两端端部设置有接线插头结构,通过相邻接线插头结构的插接将第一线架(5-1)、第二线架(5-2)及第三线架(5-3)内的电路依次导通。

9.根据权利要求1-3任一项所述的自动顶弹的麻纤维热压模具装置,其特征在于,所述下模板(6)的顶部端面设置有万向导向合模组件(7),用于引导上模板(1)的合模动作。

10.根据权利要求9所述的自动顶弹的麻纤维热压模具装置,其特征在于,所述万向导向合模组件(7)包括导向轴(7-1)以及安装轴台(7-3),所述导向轴(7-1)的底端设置有球头结构(7-2),所述下模板(6)的顶部端面设置有用于可旋转容纳所述球头结构(7-2)的圆形安装沉槽,所述安装轴台(7-3)安装固定于所述圆形安装沉槽上,用于将球头结构(7-2)高度方向定位、平面方向可旋转定位于所述圆形安装沉槽内。

技术总结

本发明提供了一种自动顶弹的麻纤维热压模具装置,包括上模板、下模板、位于所述上模板外缘区域的上模围板,以及驱动合模及开模动作的开合驱动组件,还包括弹顶板组件,所述弹顶板组件包括隔料板,所述隔料板呈中心开窗的板件,其开窗的内轮廓形状与所述上模板的二次加工区域外轮廓的在高度方向的凸起外缘相配合,用于在将上模板的二次加工区域与开合模加工区域相分隔,以避免二次加工余料进入模具的开合模工作区域,所述顶板组件还包括弹性顶升机构,用于在热压二次加工后将所述弹顶板组件向开模方向顶起以便将二次加工产生的余料从模具上分离。

技术研发人员:高业汉,谢家乐,陈剑波,丁宏参,刘赛科

受保护的技术使用者:宁波方正汽车模具股份有限公司

技术研发日:

技术公布日:2024/7/11

- 还没有人留言评论。精彩留言会获得点赞!