一种用于多层不同材料框架的连接装置及连接方法与流程

本发明涉及复合材料零件制造领域,特别是一种用于多层不同材料框架的连接装置及连接方法。

背景技术:

1、复合材料零件成型时,由于材料膨胀系数不同,制件和工装之间存有热膨胀差异。殷钢力学性能好,热膨胀系数与复合材料基本一致,但成本高;普通钢力学性能好,成本低,但热膨胀系数比复合材料大。为保证工装与零件之间的热膨胀差尽可能小,大尺寸复合材料零件成型工装通常选用殷钢材料。但为了节约制造成本,在设计时,大尺寸复合材料成型工装通常会采用上层殷钢框架,下层普通钢框架的结构。当模具与零件进热压罐固化成型时,随着温度的升高,上、下层框架的膨胀量不同,上层框架发生滑移;当模具与零件固化完成后,随着温度的降低,上、下层框架收缩量不同,上层框架会再次发生滑移。框架在滑移时摩擦力较大,易产生内应力导致工装框架变形。若不对上层框架的滑移方向和距离进行限制,会出现每次升降温时工装的偏移位置都不同,型板的变形程度也无法确定。

2、因此,迫切需要一种针对此类不同材料多层框架的连接装置和连接方法,解决该类工装在升降温时滑动不便和滑动位置不确定的问题。

技术实现思路

1、本发明的目的在于提供一种用于不同材料多层框架的连接装置及连接方法,解决不同材料的多层框架在升降温时,不同材料框架滑动不便和滑动位置不确定的问题。

2、本发明的目的是通过以下技术方案来实现的:

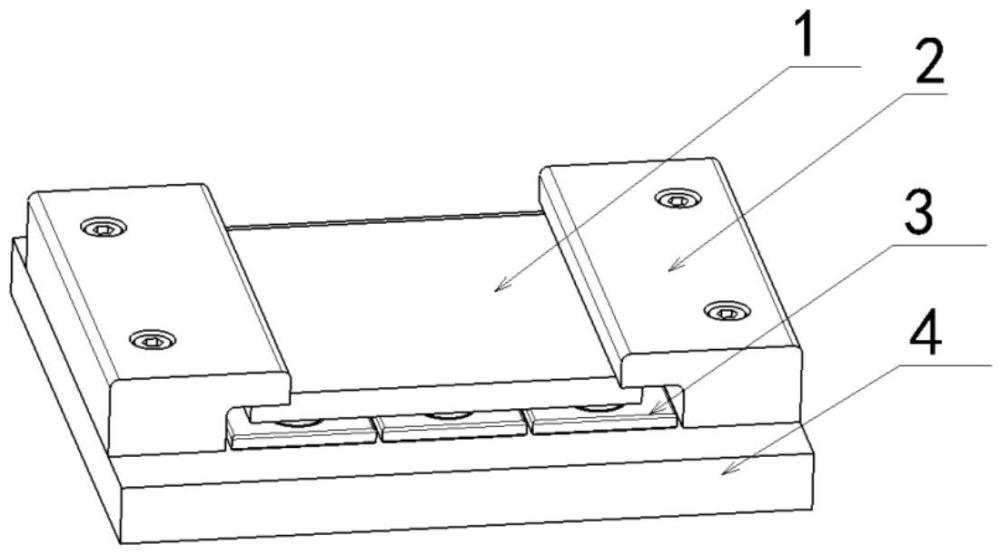

3、一种用于不同材料多层框架的连接装置,包括:一垫块,固定在殷钢层框架的底部;一托块,固定在普通钢层框架的顶面,其位置与所述垫块位置一致;多个滑块,固定在所述托块中心;两个压块,固定在托块两端头。

4、进一步的,所述压块为倒l型结构,殷钢层框架与普通钢层框架连接时压紧垫块,且压住垫块的宽度为10mm~40mm。

5、进一步的,压块内侧面与垫块外侧面距离为殷钢层框架可移动的最大距离。

6、进一步的,所述的滑块为无油线性滑块或金属铜块。

7、进一步的,所述垫块的材料为殷钢。

8、进一步的,所述托块的材料为普通钢。

9、使用该连接装置对多层框架进行连接方法,其包括以下步骤:

10、步骤一:将多个托块横纵交错均布在普通钢层顶面并固定;

11、步骤二:将滑块固定在每个托块块上;

12、步骤三:将多个垫块焊接在殷钢层框架底部并与滑块的位置一一对应;

13、步骤四:将殷钢层框架放置在普通钢层框架上,使垫块置于对应的滑块中央,使其可沿横纵方向在滑块上移动;

14、步骤五:将压块一端压在垫块或殷钢层框架上,压块另一端与托块连接,完成上、下框架的连接。

15、进一步的,托块间隔为50-100cm。

16、进一步的,多个托块设置时,最外圈环绕殷钢层框架和普通钢层框架的安装面。

17、本发明的有益效果是:

18、1.本发明中的连接装置结构简单,安装、拆除方便;装置可长期使用,稳定性高,各个部件替换方便。该装置能解决不同材料的多层框架在升降温时,殷钢层框架滑动不便和滑动位置不确定的问题。

19、2.本发明中的滑块能有效减小上层框架滑移时的摩擦力,使其滑移更顺利,避免产生过大的内应力进而发生框架变形,同时通过压块对上层框架的滑移方向和距离进行限制,避免出现每次升降温时工装偏移位置不同的情况,让型板的变形程度在可控制范围内。

技术特征:

1.一种用于不同材料多层框架的连接装置,其特征在于包括:

2.根据权利要求1所述的一种用于不同材料多层框架的连接装置,其特征在于所述压块为倒l型结构,殷钢层框架与普通钢层框架连接时压紧垫块,且压住垫块的宽度为10mm~40mm。

3.根据权利要求2所述的一种用于不同材料多层框架的连接装置,其特征在于所述的压块内侧面与垫块外侧面距离为殷钢层框架可移动的最大距离。

4.根据权利要求1所述的一种用于不同材料多层框架的连接装置,其特征在于所述的滑块为无油线性滑块或金属铜块。

5.根据权利要求1所述的一种用于不同材料多层框架的连接装置,其特征在于所述垫块的材料为殷钢。

6.根据权利要求1所述的一种用于不同材料多层框架的连接装置,其特征在于所述托块的材料为普通钢。

7.使用权利要求1-6中任意权利要求所述的一种用于不同材料多层框架的连接装置对多层框架进行连接的方法,其特征在于包括以下步骤:

8.根据权利要求7所述的一种用于不同材料多层框架的连接方法,其特征在于所述的托块间隔为50-100cm。

9.根据权利要求7所述的一种用于不同材料多层框架的连接方法,其特征在于所述的多个托块设置时,最外圈环绕殷钢层框架和普通钢层框架的安装面。

技术总结

本发明公开了一种用于不同材料多层框架的连接装置及连接方法,连接装置包括垫块、压块、滑块和托块;垫块与上层框架的材质相同,托块与下层框架的材质相同;压块和滑块与托块连接在一起。上层工装可带着垫块在滑块上滑动,压块压住垫块,对上层框架的滑动进行限制。本装置结构简单,拆卸方便,复合材料成型工装多层结构框架受热升温时,由于材料不同,上、下框架的膨胀量不同,上层框架发生滑移,该连接装置能够在连接多层框架的同时使上层框架可以滑移,并限制其滑移范围。

技术研发人员:李玉洁,刘敏,郑炜,刘冰心,仵向龙,王小凯

受保护的技术使用者:中航西安飞机工业集团股份有限公司

技术研发日:

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!