本发明涉及一种板材或型材的制备工艺,尤其是一种竹原纤维的拉挤共挤工艺,属于木塑材料制备。

背景技术:

1、拉挤成型工艺是将浸渍有树脂液的连续玻璃纤维束、带或布等,在牵引力作用下,通过挤压模具成型、固化,连续不断地生产长度不限的型材。主要用于生产断面形状固定不变的玻璃钢制品。其特点是具有非常高的纵向拉伸强度和弹性模量,以及良好的耐气候性和耐腐蚀性。

2、如公开号为cn 116096557 a的中国发明专利申请,公开了一种制备聚氨酯拉挤复合材料的方法。该方法包括将至少一脱模布和至少一纤维增强材料置于一包括一个入口和一个出口的浸润盒中;其中,所述脱模布部分覆盖所述纤维增强材料;其中使用连续拉挤工艺将脱模布和纤维增强材料牵引以一定的速度经过浸润盒,将一聚氨酯组合物经未被脱模布覆盖的纤维增强材料部分浸润所述纤维增强材料;将经浸润的纤维增强材料和脱模布牵引通过一模具,固化成型后制得所述聚氨酯拉挤复合材料。但是,这种材料在横向的拉伸强度和弹性模量远低于纵向,并且横向的断裂伸长率仅1%左右,这限制了其在建筑等领域中的应用。

技术实现思路

1、本发明要解决上述问题,从而提供一种竹原纤维拉挤共挤工艺。本发明的工艺,采用竹原纤维丝线替代玻璃纤维丝线,先制备出拉挤型材/板材,然后在其四周共挤包覆一层聚烯烃壳体,提高了产品的整体性,从而显著地提高了制品的横向拉伸强度和弹性模量。

2、本发明解决上述问题的技术方案如下:

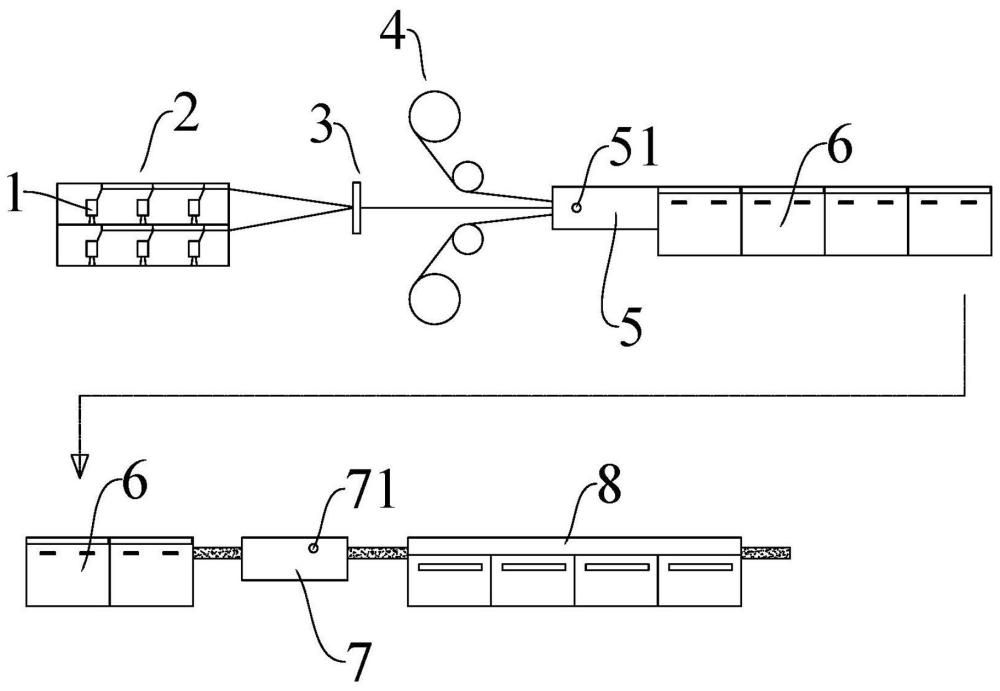

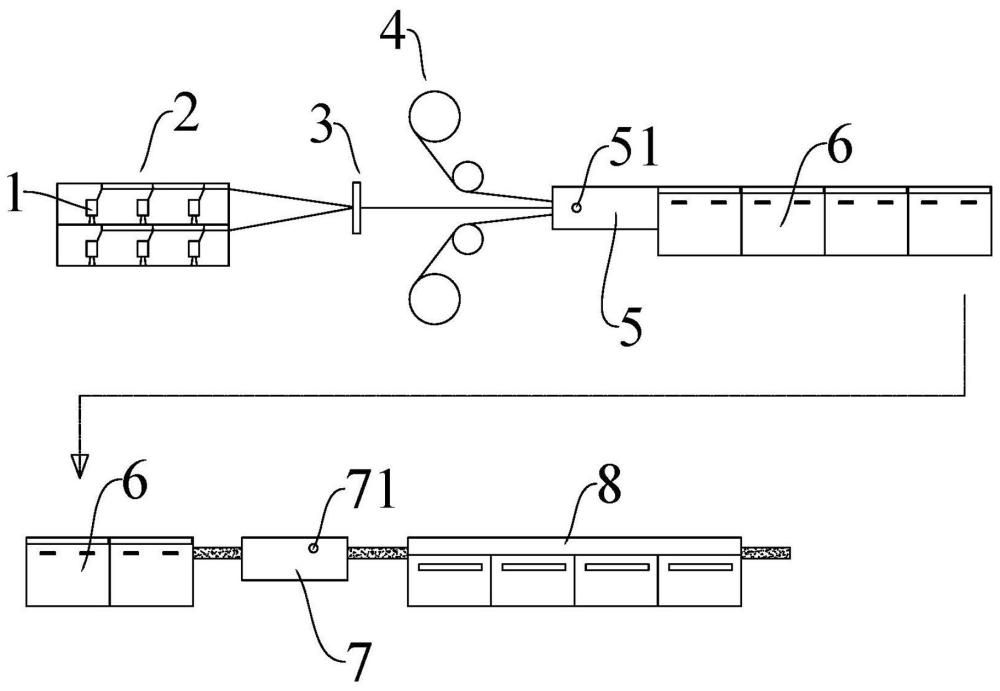

3、一种竹原纤维的拉挤共挤工艺,包括以下步骤:

4、s1、在加捻机上对竹原纤维丝线进行加捻制成纱线,然后在络筒机上加工成筒子;

5、s2、将所述的筒子放入纱架,然后通过导纱板;

6、s3、将通过导纱板的纱线从第一模具的一端穿入另一端穿出;

7、s4、向第一模具内部注入聚氨酯组合物,使聚氨酯组合物在模具内部包覆张紧状态下的纱线;同时,牵引所述的纱线,以恒定速率通过所述的第一模具,并从第一模具的出口牵引而出;

8、s5、在导纱板和第一模具之间设置放卷机构,将玻璃纤维网格布伴随所述纱线和聚氨酯组合物的喂入从第一模具的一端增插喂入;

9、s6、将复合有玻璃纤维网格布的拉挤产品从第一模具的出口牵引而出;然后通过加热通道至少使之部分表层发生固化,制得芯体;

10、s7、将芯体从第二模具的主流道的入口一端置入;

11、s8、向第二模具的共挤流道内注入熔融的聚烯烃;使熔融的聚烯烃在通过共挤流道的出口后汇入主流道,然后于主流道中包覆在所述芯体的四周;

12、s9、将包覆有聚烯烃的芯体从所述第二模具的主流道的出口一端挤出,制得具有芯壳结构的竹原纤维拉挤共挤的复合材料;

13、s10、将所述的复合材料通过定型模进行冷却定型。

14、本发明上述技术方案中,采用竹原纤维替代现有技术中的玻纤同时复合了网格布,再通过拉挤工艺制出芯体,并且用聚烯烃对芯体进行共挤包覆,从而提高了材料的整体性能;因此本发明相对于现有技术中的玻纤拉挤产品在横向上的拉伸强度和弹性模量得到了显著的提高。

15、本发明上述技术方案中,竹原纤维相对于玻璃纤维具有更好的韧性、加工性能、更低的密度和可降解性等优点,不仅使得拉挤产品具有轻质高强的优点,还具有较高的环保性。

16、作为上述技术方案的优选,所述纱线支数为30~60支,捻度为1200~2000捻。

17、作为上述技术方案的优选,所述纱线牵引通过所述第一模具的速率为0.2~1.0 m/min。

18、作为上述技术方案的优选,所述聚氨酯组合物由一注胶装置以50~2000g/min的速率注入所述的第一模具。

19、作为上述技术方案的优选,所述的聚氨酯组合物为双组份的聚氨酯,包含主要由多异氰酸酯、低聚物或预聚体组成的a料和主要由聚醚多元醇/聚酯多元醇组成的b料。

20、作为上述技术方案的优选,所述第一模具的注胶口具有两个,设置在第一模具的左右两侧,且位置相对。

21、作为上述技术方案的优选,所述的注胶装置包括分流器;所述的分流器包括设置有进料口的流量分配阀体、与所述阀体相连的第一支管和与所述阀体相连的第二支管;所述进料口用以连接注胶装置的注胶管,所述的第一支管用以连接模具的第一注胶口,所述的第二支管用以连接模具的第二注胶口。

22、作为上述技术方案的优选,所述共挤流道的出口与第二模具的主流道出口在轴向上的距离至少50mm。

23、本发明上述技术方案中,轴向是指物料流动的方向。

24、作为上述技术方案的优选,所述共挤流道的出口在汇入第二模具的主流道后使所述主流道的口径增加,且增加的口径在2~5mm。

25、作为上述技术方案的优选,步骤s8中,所述的聚烯烃为不饱和羧酸接枝改性的聚烯烃。

26、综上所述,本发明具有以下有益效果:

27、1、本发明通过将竹原纤维加捻制成纱线,并增插喂入玻纤网格布,然后经过拉挤工艺制得芯体,再通过共挤工艺用聚烯烃进行包覆,使得复合材料的整体性得到提高,从而显著提升了横向的拉伸强度和弹性模量;

28、2、本发明利用竹原纤维替代传统的玻璃纤维,不仅提高了纱线的可织造性,还降低了复合材料的整体密度,赋予产品高强质轻的优点;

29、3、本发明采用竹原纤维作为骨架材料,使得拉挤产品的适用面得到拓宽,适合用作墙板、地板、隔板、衬板、桁架、龙骨、枕木等;

30、4、本发明采用竹原纤维替代传统的玻璃纤维,还具有抗菌、可降解等优点。

技术特征:1.一种竹原纤维的拉挤共挤工艺,包括以下步骤:

2.根据权利要求1所述的一种竹原纤维的拉挤共挤工艺,其特征在于:

3.根据权利要求1所述的一种竹原纤维拉挤共挤工艺,其特征在于:所述纱线牵引通过所述第一模具的速率为0.2~1.0 m/min。

4.根据权利要求1所述的一种竹原纤维的拉挤共挤工艺,其特征在于:所述聚氨酯组合物由一注胶装置以50~2000g/min的速率注入所述的第一模具。

5.根据权利要求1所述的一种竹原纤维的拉挤共挤工艺,其特征在于:所述的聚氨酯组合物为双组份的聚氨酯,包含主要由多异氰酸酯、低聚物或预聚体组成的a料和主要由聚醚多元醇/聚酯多元醇组成的b料。

6.根据权利要求1所述的一种竹原纤维的拉挤共挤工艺,其特征在于:所述第一模具的注胶口具有两个,设置在第一模具的左右两侧,且位置相对。

7.根据权利要求1所述的一种竹原纤维的拉挤共挤工艺,其特征在于:所述的注胶装置包括分流器;所述的分流器包括设置有进料口的流量分配阀体、与所述阀体相连的第一支管和与所述阀体相连的第二支管;所述进料口用以连接注胶装置的注胶管,所述的第一支管用以连接模具的第一注胶口,所述的第二支管用以连接模具的第二注胶口。

8.根据权利要求1所述的一种竹原纤维的拉挤共挤工艺,其特征在于:所述共挤流道的出口与第二模具的主流道出口在轴向上的距离至少50mm。

9.根据权利要求1所述的一种竹原纤维的拉挤共挤工艺,其特征在于:所述共挤流道的出口在汇入第二模具的主流道后使所述主流道的口径增加,且增加的口径在2~5mm。

10.根据权利要求1所述的一种竹原纤维的拉挤共挤工艺,其特征在于:步骤s8中,所述的聚烯烃为不饱和羧酸接枝改性的聚烯烃。

技术总结本发明涉及一种竹原纤维的拉挤共挤工艺,属于木塑材料制备技术领域。一种竹原纤维的拉挤共挤工艺,包括以下步骤:先将竹原纤维制成纱线,然后通过拉挤工艺制成芯体;最后在芯体外包覆一层聚烯烃壳体,得到具有芯壳结构的竹原纤维拉挤共挤的复合材料。本发明采用竹原纤维替代现有技术中的玻纤通过拉挤工艺制出芯体,并且用聚烯烃对芯体进行共挤包覆,从而提高了材料的整体性能;因此本发明相对于现有技术中的玻纤拉挤产品在横向上的拉伸强度和弹性模量得到了显著的提高。

技术研发人员:唐道远

受保护的技术使用者:安徽森泰木塑集团股份有限公司

技术研发日:技术公布日:2024/8/27