一种快速成型易碎盖及其制备工艺的制作方法

本发明涉及导弹发射箱盖,特别是涉及一种快速成型易碎盖及其制备工艺。

背景技术:

1、导弹发射箱盖是发射系统中的重要组成部分,易碎盖与导弹发射箱构成封闭空间,阻止导弹保护气泄露。在导弹发射时,易碎盖在受到冲击后破碎,确保导弹正常发射。

2、传统的易碎盖为金属材质,开盖时采用机械或爆照螺栓开盖。金属质量密度较大,成本较高,长期使用存在维护成本较高,维修操作复杂等问题。目前国内采用环氧树脂复合材料和聚氨酯泡沫塑料,该类材料具有质量密度低,价格便宜,工艺操作性好等特点成为易碎盖常用材料。但是聚氨酯泡沫塑料极易吸潮,使得聚氨酯泡沫表面的涂层,在成型过程中存在起泡问题,尤其是在高温时会出现鼓包的缺陷,导致易碎盖良品率下降。

技术实现思路

1、本发明的目的是针对现有技术中存在的聚氨酯泡沫塑料极易吸潮成型过程中易起泡导致易碎盖良品率低的问题,而提供一种快速成型易碎盖的制备工艺。

2、本发明的另一目的,提供一种所述制备工艺制备得到的快速成型易碎盖。

3、为实现本发明的目的所采用的技术方案是:

4、一种快速成型易碎盖的制备工艺,包括以下步骤:

5、步骤1,拼接圆环状支撑结构,根据预定尺寸将连续纤维预浸料裁剪成多片圆弧形状,再将裁剪好的圆弧形状连续纤维预浸料摆成圆环,压紧缝隙,至少铺贴两层连续纤维预浸料,以便形成支撑结构;

6、步骤2,在圆环状支撑结构插入多个紧固螺钉和螺母的预埋件,所述螺母均匀分散在圆环状支撑结构的边缘,然后将紧固螺钉按压进圆环状支撑结构中并与螺母紧密贴合得到圆环状料片;

7、步骤3,将步骤2得到的圆环状料片置于设置有预定温度的模具中,称取预定量的低密度环氧bmc团料,将其摆放在圆环状料片的内侧;

8、步骤4,合模加压,保压结束后开模修剪得到所述快速成型易碎盖。

9、在上述技术方案中,所述连续纤维预浸料包括如下重量份的原材料:环氧树脂80-110份、稀释剂5-20份、氢氧化铝120-160份、玻纤布350-400份、促进剂1-5份、固化剂3-8份、增稠剂5-8份和着色剂2-5份。

10、在上述技术方案中,所述低密度环氧bmc团料包括如下重量份的原材料:环氧树脂80-110份、稀释剂5-20份、氢氧化铝0-50份、玻璃微珠30-70份、短切玻璃纤维150-200份、促进剂1-5份、固化剂3-8份、增稠剂5-8份和着色剂2-5份。

11、在上述技术方案中,所述步骤3中预定温度为145℃-155℃;所述步骤4的合模加压包括预压和保压,预压的压力为0.3-0.8 mpa,预压的时间为20-50 s,保压压力为8-15mpa,保压时间为3-8 min。

12、在上述技术方案中,所述制备工艺的良品率≥95 %。

13、一种快速成型易碎盖,通过所述的制备工艺制备得到。

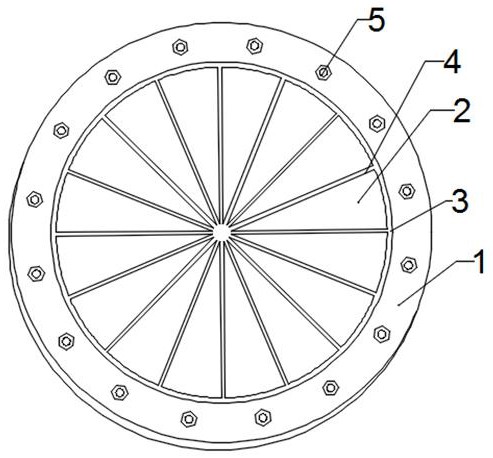

14、在上述技术方案中,包括顶部易碎部和环形底板支撑部,所述顶部易碎部和环形底板支撑部之间设置有环形沟槽,所述顶部易碎部包括多个扇形基础部和设置于扇形基础部之间的线形沟槽,所述线形沟槽自快速成型易碎盖的中心延伸至所述环形沟槽。

15、在上述技术方案中,顶部易碎部和环形底板支撑部之间的环形沟槽,以及扇形基础部和设置于扇形基础部之间的线形沟槽,所述环形沟槽和线形沟槽均由模具模压成形。

16、在上述技术方案中,所述顶部易碎部内压大于100kpa时破裂。

17、在上述技术方案中,所述快速成型易碎盖的密度为1.6-1.8 g/cm3。

18、与现有技术相比,本发明的有益效果是:

19、1.本发明的快速成型易碎盖使用环氧树脂可实现快速固化,固化时间不到8min,连续成型,提高了易碎盖的产量。

20、2.本发明中的低密度环氧bmc团料提供了易碎盖的指定位置易碎的能力,高强度的连续纤维预浸料提高了易碎盖产品整体的强度,结构设计上更加新颖。

21、3.本发明的快速成型易碎盖的密度不到1.8 g/cm3,重量和密度小,应用场景更加多样化。

22、4.本发明的快速成型易碎盖在承压状态下,能够沿着沟槽区域发生破坏,盖子破碎。在导弹的冲击强度可让易碎盖分瓣式破裂成16瓣,确保导弹可以快速发射。通过使用低强度的低密度环氧bmc团料和高强度的连续纤维预浸料,改进了易碎盖的突起变性等问题,增强了非薄弱区与沟槽区域承压差,满足了保护和发射的使用要求。

技术特征:

1.一种快速成型易碎盖的制备工艺,其特征在于,包括以下步骤:

2.如权利要求1所述的快速成型易碎盖的制备工艺,其特征在于,所述连续纤维预浸料包括如下重量份的原材料:环氧树脂80-110份、稀释剂5-20份、氢氧化铝120-160份、玻纤布350-400份、促进剂1-5份、固化剂3-8份、增稠剂5-8份和着色剂2-5份。

3.如权利要求1所述的快速成型易碎盖的制备工艺,其特征在于,所述低密度环氧bmc团料包括如下重量份的原材料:环氧树脂80-110份、稀释剂5-20份、氢氧化铝0-50份、玻璃微珠30-70份、短切玻璃纤维150-200份、促进剂1-5份、固化剂3-8份、增稠剂5-8份和着色剂2-5份。

4.如权利要求1所述的快速成型易碎盖的制备工艺,其特征在于,所述步骤3中预定温度为145℃-155℃;所述步骤4的合模加压包括预压和保压,预压的压力为0.3-0.8 mpa,预压的时间为20-50 s,保压压力为8-15 mpa,保压时间为3-8 min。

5.如权利要求1所述的快速成型易碎盖的制备工艺,其特征在于,所述制备工艺的良品率≥95 %。

6.一种快速成型易碎盖,其特征在于,通过权利要求1-5任意一项所述的制备工艺制备得到。

7.如权利要求6所述的快速成型易碎盖,其特征在于,包括顶部易碎部和环形底板支撑部,所述顶部易碎部和环形底板支撑部之间设置有环形沟槽,所述顶部易碎部包括多个扇形基础部和设置于扇形基础部之间的线形沟槽,所述线形沟槽自快速成型易碎盖的中心延伸至所述环形沟槽。

8.如权利要求6所述的快速成型易碎盖,其特征在于,顶部易碎部和环形底板支撑部之间的环形沟槽,以及扇形基础部和设置于扇形基础部之间的线形沟槽,所述环形沟槽和线形沟槽均由模具模压成形。

9.如权利要求6所述的快速成型易碎盖,其特征在于,所述顶部易碎部内压大于100kpa时破裂。

10.如权利要求6所述的快速成型易碎盖,其特征在于,所述快速成型易碎盖的密度为1.6-1.8 g/cm3。

技术总结

本发明公开了一种快速成型易碎盖及其制备工艺,所述制备工艺包括以下步骤:步骤1,拼接圆环状支撑结构;步骤2,在圆环状支撑结构插入多个紧固螺钉和螺母的预埋件得到圆环状料片;步骤3,将步骤2得到的圆环状料片置于设置有预定温度的模具中,称取预定量的低密度环氧BMC团料,将其摆放在圆环状料片的内侧;步骤4,合模加压,保压结束后开模修剪得到所述快速成型易碎盖。本发明的快速成型易碎盖使用环氧树脂可实现快速固化,固化时间不到8min,连续成型,提高了易碎盖的产量。

技术研发人员:南江琨,杨涛,庞兴功,孙小涛

受保护的技术使用者:朗昇高新材料科技(天津)有限公司

技术研发日:

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!