一种航空插头生产装置及其生产工艺的制作方法

本发明属于注塑设备,具体涉及到一种航空插头生产装置及其生产工艺。

背景技术:

1、直插式航空插头,也称为航空插头或圆形连接器,是一种用于连接电气线路的机电元件。这种插头源于军工行业,因此得名“航空插头”。它们广泛应用于航空航天、国防军工、电子通讯、工业机械、医疗设备、新能源等领域。

2、在公开号为cn206148659u的中国实用新型专利中,提到了、绝缘托板上设置凸台,凸台外侧面设置防滑纹,第一环形凸棱和第一环形凹槽的设置,限位凹槽和限位凸块的配合,增强了航空插头和航空插座的连接,削弱了因设备的抖动给航空插头和插座带来的影响;

3、这种直插式的航空插头通过水平插拔进行拆分和组装,而在组合后,需要旋转端套外侧的螺纹套进行旋接固定,在实际的使用中,拆卸航空插头时,因为工人在旋松端套外侧的螺纹套后,习惯性的旋转航空插头进行拆分,但是航空插头的内部线芯与端套之间通过螺纹组合,同时端套与航空插座之间无法旋转,这种错误的拆分动作,会导致在拆卸直插式航空插头时,损坏航空插头的线芯和端套,导致航空插头内部的线束被扭转损坏出现虚接,影响航空插头的正常使用寿命。

技术实现思路

1、本发明所要解决的技术问题在于克服上述现有技术的缺点,提供一种航空插头生产装置及其生产工艺。

2、解决上述技术问题所采用的技术方案是:

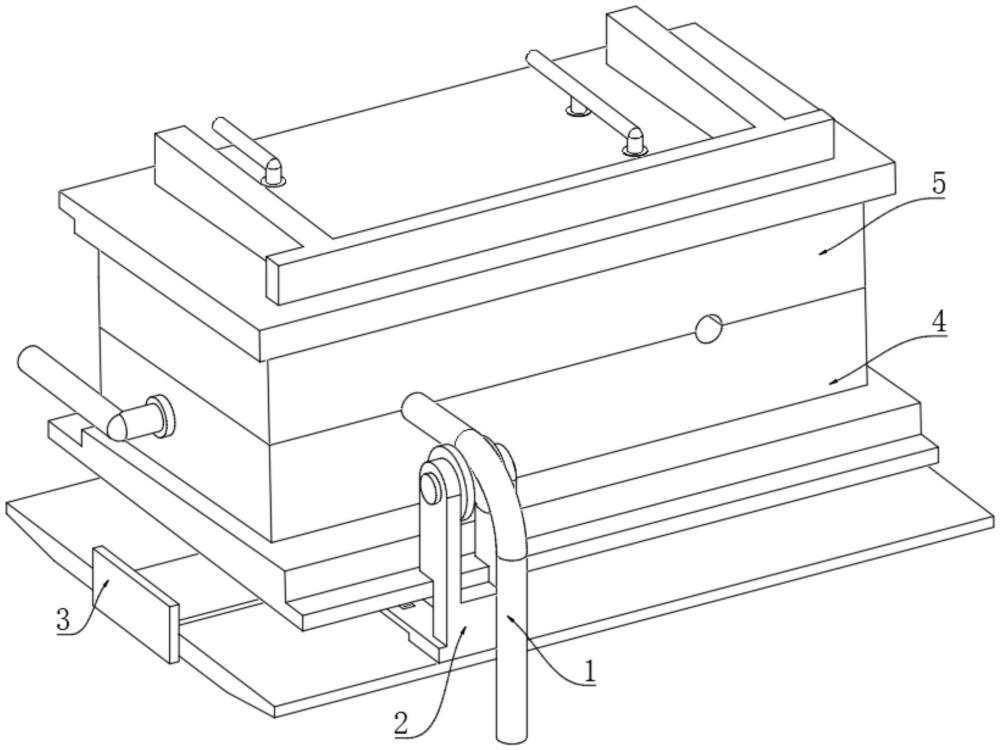

3、一种航空插头生产装置,包括底模和顶模,所述顶模与底模配合用于生产插接头,所述底模下方设置有能够上移的底板,所述底板与底模之间安装有定位组件;

4、所述底模包括模体一,所述模体一顶面开设有并排的下模腔一和下模腔二,所述顶模包括模体二,所述模体二底面开设有与下模腔一和下模腔二分别对应的上模腔一和上模腔二,所述上模腔一中段设置有凸出柱,所述下模腔二和上模腔二中段设置有线档槽,所述模体二顶部设有溢流孔;

5、所述定位组件包括底座,所述底座被底板驱动于下模腔一和下模腔二之间平移,所述底座中部安装有能够下移的中架,所述中架顶部安装有挡板,所述挡板中部安装有导架,所述导架下部安装有夹板一,所述导架上部滑动安装有夹板二。

6、进一步的,所述模体一顶面采用前高后低的倾斜设计,所述模体二位于模体一正上方,所述下模腔一中部开设有前低后高倾斜设置的注胶孔一,所述下模腔二最低处开设有注胶孔二。

7、进一步的,所述底板中部设置有直线模组,所述直线模组与底座装配连接,所述底板底部安装有液压缸。

8、进一步的,所述底座远离挡板一端安装有限位器,所述限位器的安装高度与模体一顶面平齐。

9、进一步的,所述导架包括水平设置的安装架,所述安装架中部贯穿竖直安装有导杆,所述夹板一固定安装在导杆外侧下部,所述夹板二活动安装在导杆外侧上部。

10、进一步的,所述中架和底座之间竖直滑动连接,所述中架和底座之间设置有伸缩杆,所述夹板二与中架之间设有副架。

11、进一步的,利用航空插头生产装置制造插接头的生产工艺,包括如下步骤:

12、s1、顶模向上远离底模,插接头的线芯置于下模腔一中,线芯端部的端套置于夹板一和夹板二之间;

13、s2、端套端部抵接在挡板竖直侧壁处,夹板一上行卡接在端套的环槽下部,夹板二下行配合夹板一将端套夹紧定位;

14、s3、顶模下行与底模顶面紧贴完成合模,经由注胶孔一为下模腔一和上模腔一中注入原料,通过降温固化在线芯和端套之间形成胶芯;

15、s4、顶模向上远离底模完成开模,底板通过定位组件带动线芯和端套上行完成脱模,定位组件平移将插接头到下模腔二位置,底板通过定位组件带动线芯和端套下行完成换位;

16、s5、顶模下行与底模顶面紧贴完成合模,经由注胶孔二为下模腔二和上模腔二中注入原料,通过降温固化在胶芯外侧形成橡胶套和线挡。

17、进一步的,利用航空插头生产装置制得的插接头,所述插接头包括线芯和端套,所述端套端面开设有豁口,所述端套位于豁口一端设置有胶芯,所述胶芯对应豁口位置形成有凸起。

18、进一步的,所述胶芯圆周外壁设置有加固孔,所述加固孔竖直设置,所述加固孔位于端套外侧。

19、进一步的,所述插接头还包括橡胶套,所述橡胶套套设在胶芯外侧,所述橡胶套端部形成有线挡,所述线挡边缘处开设有螺栓孔。

20、通过上述技术方案,本发明的有益效果如下:

21、(1)本发明通过顶模和底模的优化,模体一顶面开设有并排的下模腔一和下模腔二,可以通过连续的注塑成型,在线芯外壁和端套内壁之间形成固定的胶芯,胶芯与端套的豁口位置之间形成凸起,通过卡接将线芯端部和端套之间稳定连接,防止使用中两者相对旋转,再在胶芯外侧形成橡胶套,包裹胶芯和线芯,并可以进一步的提高线芯和端套的结合紧密程度;

22、(2)本发明通过定位组件的设计,在进行连续的注塑时,注塑开始前,端套可以抵紧定位组件的挡板进行定位,并利用夹板一和夹板二将端套居中夹紧,保证胶芯和橡胶套的成型位置精确,在进行航空插头半成品的换位过程中,定位组件可以先将航空插头上顶进行脱模,再水平移动到下模腔二中进行橡胶套的成型,在换位和成型中定位组件始终夹紧端套,保证位置精确;

23、(3)本发明通过生产设备和工艺的设计,可以在生产插头时,在端套端部开出豁口,在进行塑料胶芯的注塑生产时,熔融的物料会顺利的流入到端套与线芯之间的缝隙,并在豁口位置形成凸起,显著的提高线芯与端套之间的连接牢固程度,防止受外力时端套在线芯外侧旋转,橡胶套将端套与胶芯相互连接,进一步的提高线芯与端套之间的连接稳定。

技术特征:

1.一种航空插头生产装置,包括底模(4)和顶模(5),所述顶模(5)与底模(4)配合用于生产插接头(1),其特征在于:所述底模(4)下方设置有能够上移的底板(3),所述底板(3)与底模(4)之间安装有定位组件(2);

2.根据权利要求1所述的航空插头生产装置,其特征在于,所述模体一(41)顶面采用前高后低的倾斜设计,所述模体二(51)位于模体一(41)正上方,所述下模腔一(42)中部开设有前低后高倾斜设置的注胶孔一(43),所述下模腔二(44)最低处开设有注胶孔二(45)。

3.根据权利要求1所述的航空插头生产装置,其特征在于,所述底板(3)中部设置有直线模组,所述直线模组与底座(21)装配连接,所述底板(3)底部安装有液压缸。

4.根据权利要求1所述的航空插头生产装置,其特征在于,所述底座(21)远离挡板(26)一端安装有限位器(29),所述限位器(29)的安装高度与模体一(41)顶面平齐。

5.根据权利要求1所述的航空插头生产装置,其特征在于,所述导架(27)包括水平设置的安装架,所述安装架中部贯穿竖直安装有导杆,所述夹板一(24)固定安装在导杆外侧下部,所述夹板二(25)活动安装在导杆外侧上部。

6.根据权利要求1所述的航空插头生产装置,其特征在于,所述中架(22)和底座(21)之间竖直滑动连接,所述中架(22)和底座(21)之间设置有伸缩杆(28),所述夹板二(25)与中架(22)之间设有副架(23)。

7.根据权利要求1所述的航空插头生产装置制得的航空插头,所述插接头(1)包括线芯(11)和端套(12),其特征在于,所述端套(12)端面开设有豁口(13),所述端套(12)位于豁口(13)一端设置有胶芯(14),所述胶芯(14)对应豁口(13)位置形成有凸起(16)。

8.根据权利要求7所述的航空插头生产装置制得的航空插头,其特征在于,所述胶芯(14)圆周外壁设置有加固孔(15),所述加固孔(15)竖直设置,所述加固孔(15)位于端套(12)外侧。

9.根据权利要求8所述的航空插头生产装置制得的航空插头,其特征在于,所述插接头(1)还包括橡胶套(18),所述橡胶套(18)套设在胶芯(14)外侧,所述橡胶套(18)端部形成有线挡(19),所述线挡(19)边缘处开设有螺栓孔。

10.根据权利要求9所述的航空插头生产装置制造航空插头的生产工艺,其特征在于,包括如下步骤:

技术总结

本发明公开了一种航空插头生产装置及其生产工艺,属于注塑设备技术领域,该航空插头生产装置及其生产工艺,包括底模和顶模,所述顶模与底模配合用于生产航空插头,所述底模下方设置有能够上移的底板,所述底板与底模之间安装有定位组件,所述底模包括模体一,所述模体一顶面开设有并排的下模腔一和下模腔二。本发明通过顶模和底模的优化,模体一顶面开设有并排的下模腔一和下模腔二,可以通过连续的注塑成型,在线芯外壁和端套内壁之间形成固定的胶芯,胶芯与端套的豁口位置之间形成凸起,通过卡接将线芯端部和端套之间稳定连接,防止使用中两者相对旋转,再在胶芯外侧形成橡胶套,包裹胶芯和线芯,并可以进一步的提高线芯和端套的结合紧密程度。

技术研发人员:陈志雄

受保护的技术使用者:上海连旭电子科技有限公司

技术研发日:

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!