一种中空腔体零件的成型模具及成型方法与流程

本发明涉及模具,特别是涉及一种中空腔体零件的成型模具及成型方法。

背景技术:

1、现有技术中,对中空腔体类零件进行生产时,通常先采用注塑成型后,再将注塑成型后的零件进行涨型加工。

2、现有的将注塑和涨型分别进行加工的生产线存在以下缺点;1、注塑成型模具和涨型成型模具相对独立且分别设置,致使涨型时,需要对零件再次加热,涉及高温源,存在安全隐患;2再次加热零件致使工艺流程增加,耗时且生产效率降低,还影响零件质量;3、注塑后的余热不能够进行利用,工序转换时能源消耗高。

3、因此,怎样才能够提供一种结构设计更加简单合理,能够更好的将中空零件注塑和涨型集成于一体,更好的缩短工艺流程步骤,降低成本的中空腔体零件的成型模具,成为本领域技术人员有待解决的技术问题。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是,怎样提供一种结构设计更加简单合理,能够更好的将中空零件注塑和涨型集成于一体,更好的缩短工艺流程步骤,降低成本的中空腔体零件的成型模具及成型方法。

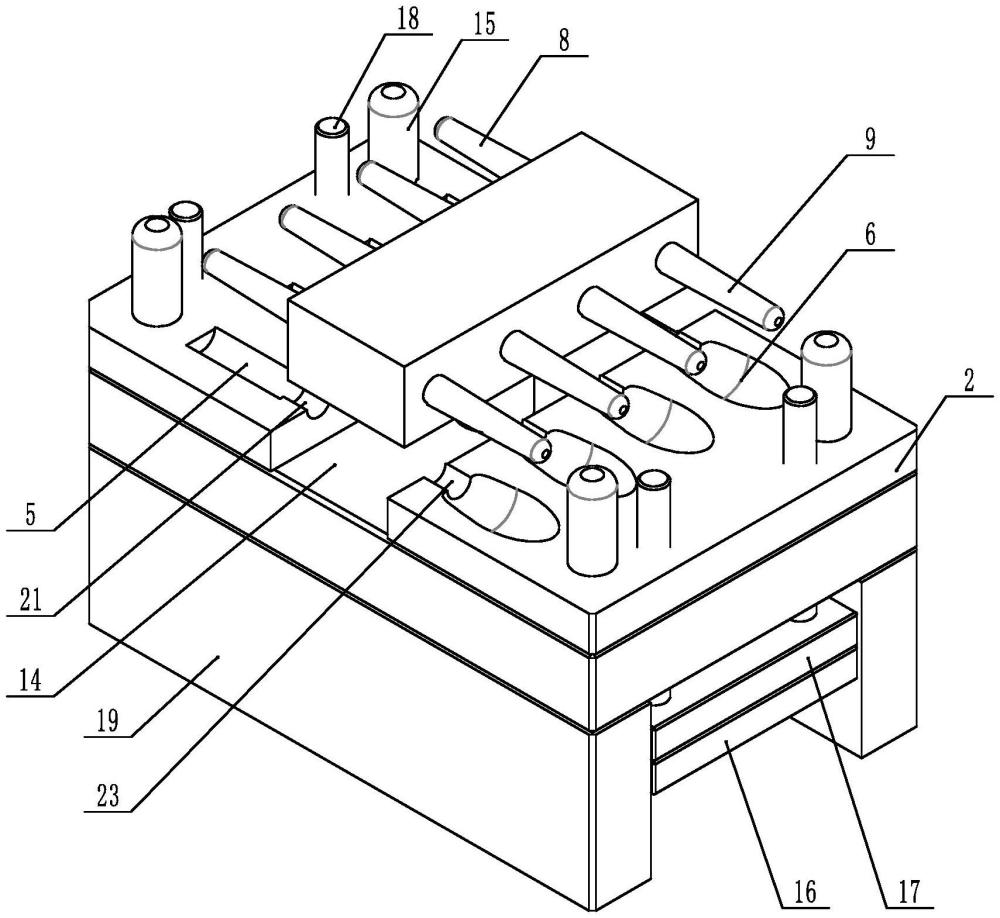

2、为实现上述目的,本发明提供了一种中空腔体零件的成型模具,包括上模部分结构和下模部分结构;上模部分结构包括上模板,下模部分结构包括下模板;在上模板下表面设有上注塑腔和上涨型腔,在下模板上表面设有下注塑腔和下涨型腔,上注塑腔和下注塑腔能够配合形成注塑型腔,上涨型腔和下涨型腔能够配合形成涨型型腔;且使得注塑型腔和涨型型腔内的中空零件的敞口端呈相对布置,在上模板和下模板上的所述注塑型腔和涨型型腔之间的位置设置有容纳腔并用于布置操作块;且注塑型腔和涨型型腔相对的端部各自设有第一开孔和第二开孔,操作块上各自对应注塑型腔和涨型型腔设有第一支杆和第二支杆;且使得第一支杆和第二支杆各自对应的从第一开孔和第二开孔伸入到注塑型腔和涨型型腔内;操作块下端连接有操作杆,且操作杆下端从下模板上的过孔穿出,操作杆上设有涨型气道,第一支杆和第二支杆上各自轴向贯穿设有第一吹气通道和第二吹气通道,且操作块上还设有第一衔接气道和第二衔接气道,第一衔接气道和第二衔接气道各自对应将涨型气道和第一吹气通道以及涨型气道和第二吹气通道连通,在第一衔接气道和第二衔接气道上各自设有控制阀;在上模板上设有浇口和注塑流道并与上注塑腔连通。

3、这样,上述的模具中,将注塑和涨型集成在一起;1、直接解决了传统加工技术中,中空零件成型模具多工序、高能耗、投入昂贵的问题。2、采用本技术方案中的模具和一台通用注塑机就能替代一套注塑模具+一套涨型模具+一台注塑机+一台吹瓶机的方案。3、还解决了中空成型一套模具一步成型中空产品,缩短了生产流程和时间,提升了效率。4、本技术方案解决了在其他中空成型工艺中各工序转换过程中能耗利用问题。可将配件制作时的余热充分利用,不需要二次加温就可以直接胀型。5、本技术方案解决了在其他中空成型中出现高温裸露出现安全隐患问题。

4、作为优化,第一支杆整体呈内端直径大外端直径小设置的锥台形结构设计,且在第一支杆外端设置有倒圆角结构;第二支杆整体呈内端直径大外端直径小设置的锥台形结构设计,且在第二支杆外端设置有倒圆角结构。

5、这样,第一支杆和第二支杆的结构设计更加简单合理,能够更加有利于脱出零件。

6、作为优化,所述上注塑腔为沿上模板横向呈排布置的四个,所述下注塑腔为沿下模板横向呈排布置的四个,使得注塑型腔为沿横向呈排布置的四个;所述上涨型腔为沿上模板横向呈排布置的四个,所述下涨型腔为沿下模板横向呈排布置的四个,使得涨型型腔为沿横向呈排布置的四个。

7、这样,注塑型腔和涨型型腔的数量设计更加合理,能够提高生产效率。

8、作为优化,在上模板下表面纵向中部位置设置有横向贯通设置的上容纳槽,在下模板上表面纵向中部位置设置有横向贯通设置的下容纳槽,且所述上容纳槽和下容纳槽能够配合在一起形成所述容纳腔。

9、这样,结构设计更加简单,能够更好的形成容纳腔。

10、作为优化,在下模板四个转角位置各自设置有导向柱,在上模板上各自对应导向柱设置有导向孔。

11、这样,模具结构设计更加简单合理,能够更好的完成合模。

12、作为优化,所述下模部分结构包括竖向呈间隔的布置在下模板下方的顶针板,在顶针板的上方相贴设置有顶针面板,在顶针面板的四个转角位置各自安装设置有竖向布置的顶针杆,顶针杆的上端插入配合在下模板上设有的顶针孔内;在操作杆下端还连接设置有连接套,且连接套对应的插入安装在顶针面板和顶针板具有的安装孔内。

13、这样,通过设计顶针板和顶针面板,能够更好的带动顶针和操作杆运动,完成开模以及更好的控制操作块。

14、作为优化,在下模板下方所述顶针板两侧各自安装固定有模脚方铁。

15、这样,通过设计模脚方铁,更加方便模具安置。

16、作为优化,在上模板上的且对应上注塑腔设有半圆形结构设计的第一上缺口,在下模板上的且对应下注塑腔设有半圆形结构设计的第一下缺口,第一上缺口和第一下缺口共同形成所述第一开孔;在上模板上的且对应上涨型腔设有半圆形结构设计的第二上缺口,在下模板上的且对应下涨型腔设有半圆形结构设计的第二下缺口,第二上缺口和第二下缺口共同形成所述第二开孔。

17、这样,第一开孔和第二开孔的结构设计更加合理。

18、本发明还公开了一种中空腔体零件的成型方法,其特征在于:包括获取上述的中空腔体零件的成型模具;

19、还包括以下步骤;a、使得上模部分结构和下模部分结构合模,并形成注塑型腔和涨型型腔;

20、b、从上模板上的浇口注入可塑材料,并经过注塑流道后进入到注塑型腔内并完成定型胚件;

21、c、使得上模部分结构和下模部分结构分开,顶针板和顶针面板朝向下模板运动,并带动顶针杆抵接在上模板上推动上模板和下模板分开;同时,推动操作杆向上运动并将操作块向上顶起脱离下模板,胚件跟随第一支杆从下注塑腔脱离;

22、d、施加旋转驱动力,使得操作杆带动操作块水平旋转180度,且使得跟随第一支杆的胚件正对的位于下涨型腔布置;再执行步骤a,使得胚件对应的位于涨型型腔内;

23、e、打开与第一支杆对应的控制阀,并从操作杆下端接入气流,使得气流依次经过涨型气道、第一衔接气道和第一吹气通道通入到涨型型腔内的胚件内,使胚件变形胀大,直到胚件外型与涨型型腔紧密贴合,完成涨型加工;同时执行步骤b;

24、f、开模,并将涨型成型后的中空零件取出,完成加工。

技术特征:

1.一种中空腔体零件的成型模具,包括上模部分结构和下模部分结构;上模部分结构包括上模板,下模部分结构包括下模板;在上模板下表面设有上注塑腔和上涨型腔,在下模板上表面设有下注塑腔和下涨型腔,上注塑腔和下注塑腔能够配合形成注塑型腔,上涨型腔和下涨型腔能够配合形成涨型型腔;且使得注塑型腔和涨型型腔内的中空零件的敞口端呈相对布置,在上模板和下模板上的所述注塑型腔和涨型型腔之间的位置设置有容纳腔并用于布置操作块;且注塑型腔和涨型型腔相对的端部各自设有第一开孔和第二开孔,操作块上各自对应注塑型腔和涨型型腔设有第一支杆和第二支杆;且使得第一支杆和第二支杆各自对应的从第一开孔和第二开孔伸入到注塑型腔和涨型型腔内;操作块下端连接有操作杆,且操作杆下端从下模板上的过孔穿出,操作杆上设有涨型气道,第一支杆和第二支杆上各自轴向贯穿设有第一吹气通道和第二吹气通道,且操作块上还设有第一衔接气道和第二衔接气道,第一衔接气道和第二衔接气道各自对应将涨型气道和第一吹气通道以及涨型气道和第二吹气通道连通,在第一衔接气道和第二衔接气道上各自设有控制阀;在上模板上设有浇口和注塑流道并与上注塑腔连通。

2.如权利要求1所述的一种中空腔体零件的成型模具,其特征在于:第一支杆整体呈内端直径大外端直径小设置的锥台形结构设计,且在第一支杆外端设置有倒圆角结构;第二支杆整体呈内端直径大外端直径小设置的锥台形结构设计,且在第二支杆外端设置有倒圆角结构。

3.如权利要求1所述的一种中空腔体零件的成型模具,其特征在于:所述上注塑腔为沿上模板横向呈排布置的四个,所述下注塑腔为沿下模板横向呈排布置的四个,使得注塑型腔为沿横向呈排布置的四个;所述上涨型腔为沿上模板横向呈排布置的四个,所述下涨型腔为沿下模板横向呈排布置的四个,使得涨型型腔为沿横向呈排布置的四个。

4.如权利要求1所述的一种中空腔体零件的成型模具,其特征在于:在上模板下表面纵向中部位置设置有横向贯通设置的上容纳槽,在下模板上表面纵向中部位置设置有横向贯通设置的下容纳槽,且所述上容纳槽和下容纳槽能够配合在一起形成所述容纳腔。

5.如权利要求1所述的一种中空腔体零件的成型模具,其特征在于:在下模板四个转角位置各自设置有导向柱,在上模板上各自对应导向柱设置有导向孔。

6.如权利要求1所述的一种中空腔体零件的成型模具,其特征在于:所述下模部分结构包括竖向呈间隔的布置在下模板下方的顶针板,在顶针板的上方相贴设置有顶针面板,在顶针面板的四个转角位置各自安装设置有竖向布置的顶针杆,顶针杆的上端插入配合在下模板上设有的顶针孔内;在操作杆下端还连接设置有连接套,且连接套对应的插入安装在顶针面板和顶针板具有的安装孔内。

7.如权利要求6所述的一种中空腔体零件的成型模具,其特征在于:在下模板下方所述顶针板两侧各自安装固定有模脚方铁。

8.如权利要求1所述的一种中空腔体零件的成型模具,其特征在于:在上模板上的且对应上注塑腔设有半圆形结构设计的第一上缺口,在下模板上的且对应下注塑腔设有半圆形结构设计的第一下缺口,第一上缺口和第一下缺口共同形成所述第一开孔;在上模板上的且对应上涨型腔设有半圆形结构设计的第二上缺口,在下模板上的且对应下涨型腔设有半圆形结构设计的第二下缺口,第二上缺口和第二下缺口共同形成所述第二开孔。

9.一种中空腔体零件的成型方法,其特征在于:包括获取如权利要求1至8任意一项权利要求所述的中空腔体零件的成型模具;

技术总结

本发明涉及模具技术领域,特别是涉及一种中空腔体零件的成型模具,包括上模部分结构和下模部分结构;上模部分结构包括上模板,下模部分结构包括下模板;在上模板下表面设有上注塑腔和上涨型腔,在下模板上表面设有下注塑腔和下涨型腔,上注塑腔和下注塑腔能够配合形成注塑型腔,上涨型腔和下涨型腔能够配合形成涨型型腔;且使得注塑型腔和涨型型腔内的中空零件的敞口端呈相对布置。本发明还公开了一种中空腔体零件的成型方法。本发明具有能够更好的将中空零件注塑和涨型集成于一体,更好的缩短工艺流程步骤,降低成本的特点。

技术研发人员:钟晨华

受保护的技术使用者:中山天时利精密科技有限公司

技术研发日:

技术公布日:2024/9/26

- 还没有人留言评论。精彩留言会获得点赞!