一种轮胎硫化机的制作方法

本发明涉及轮胎成型连接,尤其涉及一种轮胎硫化机。

背景技术:

1、随着轮胎制造业的不断发展,轮胎硫化机作为关键设备,在轮胎生产过程中发挥着至关重要的作用。近年来,轮胎硫化机技术取得了显著的进步,从传统的硫化工艺逐渐转向更加智能化、自动化的生产方式。现有的轮胎硫化机通常采用先进的控制系统和精确的加热、压力控制技术,以确保轮胎在硫化过程中的质量和性能。

2、在轮胎生产过程中,轮胎硫化机主要用于将轮胎的各个部分进行塑性连接。在硫化过程中,轮胎的各个组成部分,如胎面、胎侧和胎体等,被放置在硫化机的模具中。随后,通过加热和施加压力的方式,使这些部分在硫化机的作用下发生塑性变形和化学反应,从而实现牢固地连接。这一过程对于确保轮胎的整体性能和安全性至关重要。现有技术通过精确的温度控制和压力调节,以及先进的硫化工艺,实现了轮胎的高效、高质量生产。

3、然而,尽管现有轮胎硫化机技术已经相对成熟,但仍存如下技术痛点。首先,硫化过程中温度和压力的精确控制仍然是一个挑战,任何微小的偏差都可能影响轮胎的质量和性能,轮胎硫化时需要将轮胎放置轮胎硫化机内,然后通过轮胎硫化机顶部的固定装置向下对轮胎进行挤压固定,然后进行轮胎硫化,由于轮胎硫化过程是在高温环境下进行,轮胎硫化机长时间从高处向低挤压的过程中,造成轮胎硫化机主体会出现轻微变形,从而导致轮胎硫化机对轮胎的硫化成型产生质量影响。

技术实现思路

1、本发明的目的在于提供一种轮胎硫化机,以解决由于轮胎硫化过程是在高温环境下进行,轮胎硫化机长时间从高处向低挤压的过程中,造成轮胎硫化机主体会出现轻微变形,从而导致轮胎硫化机对轮胎的硫化成型产生质量影响的问题。

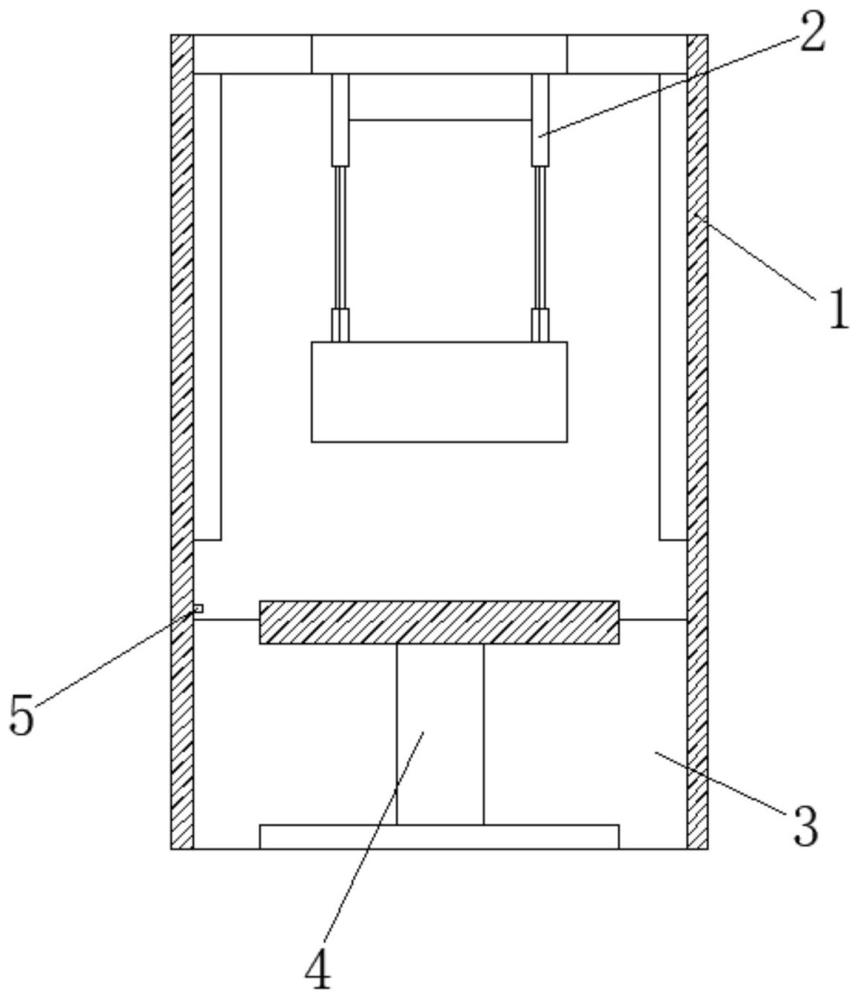

2、本发明提供一种轮胎硫化机,包括:轮胎硫化机框架、硫化机升降装置、硫化机基座、水平对比装置以及摄像头;

3、轮胎硫化机框架顶部安装有硫化机升降装置,轮胎硫化机框架底部安装有硫化机基座,硫化机基座侧壁安装有水平对比装置,轮胎硫化机框架在与水平对比装置顶部水平位置安装有摄像头,摄像头用于采集水平对比装置与硫化机基座顶部位置之间的影像数据,摄像头与控制装置连接,控制装置根据摄像头采集的影像数据对水平对比装置与硫化机基座顶部位置之间的水平关系进行分析评估,若水平对比装置与硫化机基座之间的角度大于预设值,则生成预警信息;

4、水平对比装置包括水平对比装置底盘、驱动装置、滑杆以及卡板,水平对比装置底盘上设置有滑道,滑道上安装有滑杆和驱动装置,驱动装置用于在滑道上推动滑杆移动,滑杆顶部安装有卡板。

5、进一步地,本发明提供的轮胎硫化机,卡板位于水平对比装置底盘侧被设置为梯形面,水平对比装置底盘的梯形面与硫化机基座顶部外壁轮廓匹配。

6、进一步地,本发明提供的轮胎硫化机,硫化机基座内部插接有刚性固定架,刚性固定架用于对硫化机基座进行支撑固定。

7、进一步地,本发明提供的轮胎硫化机,硫化机基座包括第一硫化机基座、第二硫化机基座、第三硫化机基座以及第四硫化机基座,第一硫化机基座一侧与第二硫化机基座连接,第一硫化机基座另一侧与第四硫化机基座连接,第三硫化机基座一侧与第二硫化机基座,第三硫化机基座另一侧与第四硫化机基座连接。

8、进一步地,本发明提供的轮胎硫化机,第一硫化机基座、第二硫化机基座、第三硫化机基座以及第四硫化机基座底部均设置有基座底板,基座底板顶部安装有液压升降装置。

9、进一步地,本发明提供的轮胎硫化机,在位于第一硫化机基座上的液压升降装置顶部安装有第一盖板,在位于第二硫化机基座上的液压升降装置顶部安装有第二盖板,在位于第三硫化机基座上的液压升降装置顶部安装有第三盖板,在位于第四硫化机基座上的液压升降装置顶部安装有第四盖板。

10、进一步地,本发明提供的轮胎硫化机,第一盖板与第一硫化机基座侧壁之间设置有第七插槽和第六插槽,第二盖板与第二硫化机基座侧壁之间设置有第五插槽以及第四插槽,第三盖板与第三硫化机基座侧壁之间设置有第三插槽以及第二插槽,第四盖板与第四硫化机基座侧壁之间设置有第一插槽和第八插槽。

11、进一步地,本发明提供的轮胎硫化机,刚性固定架包括固定环、第一固定插块、第二固定插块、第三固定插块、第四固定插块、第五固定插块、第六固定插块、第七固定插块以及第八固定插块;

12、固定环外壁环绕设置有第一固定插块、第二固定插块、第三固定插块、第四固定插块、第五固定插块、第六固定插块、第七固定插块以及第八固定插块;

13、固定环中间位置被设置为圆形凹槽,第一固定插块、第二固定插块、第三固定插块、第四固定插块、第五固定插块、第六固定插块、第七固定插块以及第八固定插块均被设置为矩形插块。

14、进一步地,本发明提供的轮胎硫化机,第一固定插块与第一插槽匹配,第二固定插块与第二插槽匹配,第三固定插块与第三插槽匹配,第四固定插块与第四插槽匹配,第五固定插块与第五插槽匹配,第六固定插块与第六插槽匹配,第七固定插块与第七插槽匹配,第八固定插块与第八插槽匹配。

15、本发明的有益效果:

16、提高硫化机主体稳定性:本发明通过水平对比装置和摄像头的引入,实现了对硫化机基座与水平对比装置之间水平关系的实时监控。这一设计确保了硫化机在高温、高压环境下长时间工作时的稳定性,有效防止因主体轻微变形而对轮胎硫化成型质量产生不良影响。

17、预警机制:控制装置会根据摄像头采集的数据进行分析,一旦水平对比装置与硫化机基座之间的角度超出预设范围,便会触发预警机制。这种预警信息能够及时提醒操作人员,从而有效预防硫化机主体的变形问题。

18、增强基座刚性:通过在硫化机基座内部插接刚性固定架,以及利用固定插块与插槽的匹配设计,显著增强了基座的刚性。这不仅防止了硫化机基座产生形变,还进一步确保了硫化过程的稳定性和轮胎的质量。

19、模块化设计:硫化机基座采用模块化设计,由多个分块(如第一至第四硫化机基座)组成,这不仅便于设备的安装、维修和升级,还提高了设备的灵活性和适应性。

20、提升轮胎制造质量:本发明通过确保轮胎在硫化过程中各部分的牢固连接,显著提高了轮胎的整体性能和安全性,从而满足了市场和客户对高质量轮胎的需求。

21、综上所述,本发明凭借精巧的结构设计和技术创新,有效解决了轮胎硫化过程中硫化机主体的变形问题,显著提高了轮胎硫化机的稳定性和轮胎的制造质量。

技术特征:

1.一种轮胎硫化机,其特征在于,包括:轮胎硫化机框架(1)、硫化机升降装置(2)、硫化机基座(3)、水平对比装置(4)以及摄像头(5);

2.如权利要求1所述的轮胎硫化机,其特征在于,卡板(404)位于水平对比装置底盘(401)侧被设置为梯形面,水平对比装置底盘(401)的梯形面与硫化机基座(3)顶部外壁轮廓匹配。

3.如权利要求1所述的轮胎硫化机,其特征在于,硫化机基座(3)内部插接有刚性固定架(6),刚性固定架(6)用于对硫化机基座(3)进行支撑固定。

4.如权利要求3所述的轮胎硫化机,其特征在于,硫化机基座(3)包括第一硫化机基座(301)、第二硫化机基座(302)、第三硫化机基座(303)以及第四硫化机基座(304),第一硫化机基座(301)一侧与第二硫化机基座(302)连接,第一硫化机基座(301)另一侧与第四硫化机基座(304)连接,第三硫化机基座(303)一侧与第二硫化机基座(302),第三硫化机基座(303)另一侧与第四硫化机基座(304)连接。

5.如权利要求4所述的轮胎硫化机,其特征在于,第一硫化机基座(301)、第二硫化机基座(302)、第三硫化机基座(303)以及第四硫化机基座(304)底部均设置有基座底板(7),基座底板(7)顶部安装有液压升降装置(8)。

6.如权利要求5所述的轮胎硫化机,其特征在于,在位于第一硫化机基座(301)上的液压升降装置(8)顶部安装有第一盖板(9),在位于第二硫化机基座(302)上的液压升降装置(8)顶部安装有第二盖板(13),在位于第三硫化机基座(303)上的液压升降装置(8)顶部安装有第三盖板(16),在位于第四硫化机基座(304)上的液压升降装置(8)顶部安装有第四盖板(19)。

7.如权利要求6所述的轮胎硫化机,其特征在于,第一盖板(9)与第一硫化机基座(301)侧壁之间设置有第七插槽(10)和第六插槽(11),第二盖板(13)与第二硫化机基座(302)侧壁之间设置有第五插槽(12)以及第四插槽(14),第三盖板(16)与第三硫化机基座(303)侧壁之间设置有第三插槽(15)以及第二插槽(17),第四盖板(19)与第四硫化机基座(304)侧壁之间设置有第一插槽(18)和第八插槽(20)。

8.如权利要求7所述的轮胎硫化机,其特征在于,刚性固定架(6)包括固定环(601)、第一固定插块(602)、第二固定插块(603)、第三固定插块(604)、第四固定插块(605)、第五固定插块(606)、第六固定插块(607)、第七固定插块(608)以及第八固定插块(609);

9.如权利要求8所述的轮胎硫化机,其特征在于,第一固定插块(602)与第一插槽(18)匹配,第二固定插块(603)与第二插槽(17)匹配,第三固定插块(604)与第三插槽(15)匹配,第四固定插块(605)与第四插槽(14)匹配,第五固定插块(606)与第五插槽(12)匹配,第六固定插块(607)与第六插槽(11)匹配,第七固定插块(608)与第七插槽(10)匹配,第八固定插块(609)与第八插槽(20)匹配。

技术总结

本发明涉及轮胎成型连接技术领域,具体涉及一种轮胎硫化机,本发明创新点在于引入了水平对比装置、摄像头以及刚性固定架技术手段。通过摄像头实时监控水平对比装置与硫化机基座之间的水平关系,确保硫化机在高温高压环境下的稳定性。同时,刚性固定架的插接设计增强了基座的刚性,防止变形。此外,硫化机基座采用模块化设计,提高了设备的灵活性和可维护性。当水平对比装置与基座间角度超出预设范围时,控制装置会触发预警,以及时调整并预防主体变形。本发明提升了轮胎硫化机的稳定性和轮胎制造质量,满足了市场对高质量轮胎的需求,同时也改善了工作环境并降低了维护成本。

技术研发人员:王锋,刘振文,张艳军,王林平,刘晓飞

受保护的技术使用者:山东玲珑机电有限公司

技术研发日:

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!