一种复合材料曲面类构件成型模具补偿方法及系统

本发明涉及复合材料结构成型,尤其涉及一种复合材料曲面类构件成型模具补偿方法及系统。

背景技术:

1、在复合材料构件成型过程中,由于受到纤维-树脂热膨胀系数不匹配、树脂固化收缩、复材-模具界面摩擦作用等多种因素影响,成型后复合材料构件的外形尺寸和设计尺寸存在一定的偏差,称为固化变形。固化变形会造成后续强制装配带来的较大装配应力,甚至造成零件报废。

2、在实际的复合材料构件制造过程中,通过模具补偿方式来修正构件变形的应用最为普遍,但是模具补偿基本是通过反复的实验和试凑的方法进行,生产成本高且效率低。随着计算机技术的飞速发展以及生产经验和实验结果的积累,通过建立数值模型对成型过程中构件的变形情况进行预测,并根据变形情况对模具型面进行补偿,是进行复合材料精确成型、降低生产成本的有效途径。

3、因此,提出一种复合材料曲面类构件成型模具补偿方法及系统,来解决现有技术存在的困难,是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种复合材料曲面类构件成型模具补偿方法及系统,通过有限元仿真计算和节点位移反向补偿原理相结合,针对复合材料曲面类构件成型过程中的固化变形,在模具设计阶段对模具型面进行补偿,缩短模具型面的设计周期,降低成型成本,有效补偿复合材料曲面类构件的固化变形。

2、为了实现上述目的,本发明采用如下技术方案:

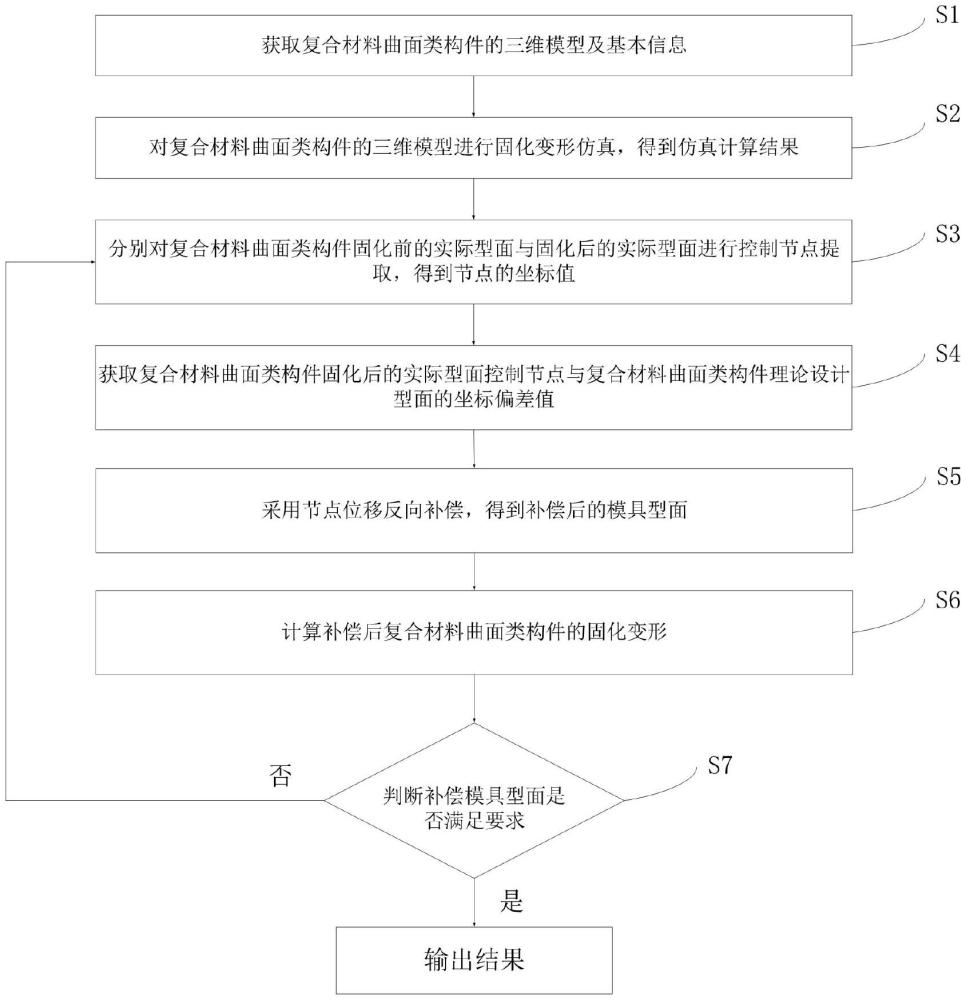

3、一种复合材料曲面类构件成型模具补偿方法,包括以下步骤:

4、s1、获取复合材料曲面类构件的三维模型及基本信息;

5、s2、对复合材料曲面类构件的三维模型进行固化变形仿真,得到仿真计算结果;

6、s3、分别对复合材料曲面类构件固化前的实际型面与固化后的实际型面进行控制节点提取,得到节点的坐标值;

7、s4、获取复合材料曲面类构件固化后的实际型面控制节点与复合材料曲面类构件理论设计型面的坐标偏差值;

8、s5、采用节点位移反向补偿,得到补偿后的模具型面;

9、s6、计算补偿后复合材料曲面类构件的固化变形。

10、上述的方法,可选地,s1中基本信息包括复合材料曲面类构件的结构、尺寸、材料参数、铺层顺序、模具形式和固化工艺曲线。

11、上述的方法,可选地,s2中具体内容包括:对复合材料曲面类构件采用顺序耦合的方法,在abaqus中调用相关子程序进行有限元计算,得到复合材料曲面类构件的固化变形计算结果。

12、上述的方法,可选地,s5中具体内容包括:在第i个迭代步中,提取复合材料曲面类构件理论设计型面ud,以固化前复合材料曲面类构件实际型面为初始模具型面

13、提取固化前复合材料曲面类构件实际型面控制节点固化前复合材料曲面类构件实际型面控制节点即为初始模具型面控制节点且有

14、

15、仿真计算获取固化后复合材料曲面类构件实际型面控制节点并计算与复合材料曲面类构件理论设计型面ud的坐标偏差值δi,即

16、对初始模具型面控制节点进行补偿分析,在复合材料曲面类构件的回弹变形为小变形的情况下,求解补偿后模具型面控制节点表达式为:

17、

18、根据补偿后模具型面控制节点通过曲面拟合获得补偿模具型面

19、上述的方法,可选地,还包括s7判断补偿模具型面是否满足要求,具体包括以下内容:

20、根据补偿模具型面,进行复合材料曲面类构件固化变形仿真,得到补偿后的仿真计算结果,并与理论设计型面进行比对,判断是否满足精度要求:

21、若判断结果为是,则确定补偿模具型面为最终模具型面;

22、若判断结果为否,则利用补偿模具型面更新初始模具型面,并返回s3。

23、一种复合材料曲面类构件成型模具补偿系统,执行上述任一项所述的一种复合材料曲面类构件成型模具补偿方法,包括:依次连接的数据获取模块、模型构建模块、节点获取模块、处理模块、补偿模块和变形计算模块

24、数据获取模块,用于获取复合材料曲面类构件的三维模型及基本信息;

25、模型构建模块,用于对复合材料曲面类构件的三维模型进行固化变形仿真,得到仿真计算结果;

26、节点获取模块,用于分别对复合材料曲面类构件固化前的实际型面与固化后的实际型面进行控制节点提取,得到节点的坐标值;

27、处理模块,用于获取复合材料曲面类构件固化后的实际型面控制节点与复合材料曲面类构件理论设计型面的坐标偏差值;

28、补偿模块,用于采用节点位移反向补偿,得到补偿后的模具型面;

29、变形计算模块,计算补偿后复合材料曲面类构件的固化变形。

30、上述的系统,可选地,还包括判断模块,判断模块的输入端与变形计算模块的输出端连接,判断模块的第一输出端与节点获取模块连接;

31、判断模块,用于判断补偿模具型面是否满足要求,若判断结果为是,则确定补偿模具型面为最终模具型面,通过判断模块的第二输出端输出结果;若判断结果为否,则利用补偿模具型面更新初始模具型面,并通过判断模块的第一输出端返回节点获取模块。

32、经由上述的技术方案可知,与现有技术相比,本发明为一种复合材料曲面类构件成型模具补偿方法及系统,具有以下有益效果:本发明通过数值模拟和节点位移补偿结合,缩短了模具型面的设计周期,降低了成型成本,能够有效补偿复合材料曲面类构件的固化变形,具有广泛的应用前景和重要的工业价值。

技术特征:

1.一种复合材料曲面类构件成型模具补偿方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种复合材料曲面类构件成型模具补偿方法,其特征在于,

3.根据权利要求1所述的一种复合材料曲面类构件成型模具补偿方法,其特征在于,

4.根据权利要求1所述的一种复合材料曲面类构件成型模具补偿方法,其特征在于,

5.根据权利要求1所述的一种复合材料曲面类构件成型模具补偿方法,其特征在于,

6.一种复合材料曲面类构件成型模具补偿系统,其特征在于,执行权利要求1-5任一项所述的一种复合材料曲面类构件成型模具补偿方法,包括:依次连接的数据获取模块、模型构建模块、节点获取模块、处理模块、补偿模块和变形计算模块;

7.根据权利要求6所述的一种复合材料曲面类构件成型模具补偿系统,其特征在于,

技术总结

本发明公开了一种复合材料曲面类构件成型模具补偿方法及系统,涉及复合材料结构成型技术领域。包括:获取复合材料曲面类构件的三维模型及基本信息;对复合材料曲面类构件的三维模型进行固化变形仿真,得到仿真计算结果;分别对复合材料曲面类构件固化前的实际型面与固化后的实际型面进行控制节点提取,得到节点的坐标值;获取复合材料曲面类构件固化后的实际型面控制节点与复合材料曲面类构件理论设计型面的坐标偏差值;采用节点位移反向补偿,得到补偿后的模具型面;计算补偿后复合材料曲面类构件的固化变形。本发明通过数值模拟和节点位移补偿结合,缩短了模具型面的设计周期,降低了成型成本,能够有效补偿复合材料曲面类构件的固化变形。

技术研发人员:许英杰,牛建文,张卫红

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/10/21

- 还没有人留言评论。精彩留言会获得点赞!