一种发泡机自动加料装置的制作方法

本申请涉及发泡成型设备的领域,尤其是涉及一种发泡机自动加料装置。

背景技术:

1、在发泡成型过程或发泡聚合物材料中,通过物理发泡剂或化学发泡剂的添加与反应,形成了蜂窝状或多孔状结构。发泡成型的基本步骤是形成泡核、泡核生长或扩大以及泡核的稳定。在给定的温度与压力条件下,气体的溶解度下降,以致达到饱和状态,使多余的气体排除并形成气泡,从而实现成核。在车用减震棉的生产过程中,发泡机是关键设备之一。

2、目前,通过发泡机加工车用减震棉时,通常需要人工手持喷枪对发泡机上的成型模具进行均匀喷料。这种操作方式依赖于技术人员的经验,难以实现精确控制,不确定性较大,容易出现喷料不均匀的问题。

技术实现思路

1、为了改善上述问题,本申请提供一种发泡机自动加料装置。

2、本申请提供的一种发泡机自动加料装置采用如下的技术方案:

3、一种发泡机自动加料装置,包括机架和喷料管,所述机架上设有机械手,所述喷料管位于机械手的端部,所述机械手的端部还设有视觉传感器,所述视觉传感器对成型模具进行检测,所述视觉传感器和机械手的控制系统电连接,喷料管喷料时,所述机械手的端部相对成型模具移动。

4、通过采用上述技术方案,根据成型模具的形状尺寸,对机械手的移动轨迹和喷料管的喷料量、流速进行设定和调整,喷料过程和原料分布的均匀度更加稳定,根据视觉传感器对喷料状态进行实时检测,对于一次喷料后分布不均之处可进行二次喷料加以调整。

5、优选的,所述喷料管设有多个,多个所述喷料管依次定向排布,排布方向和喷料方向垂直,在喷料的过程中,所述机械手的端部的移动方向和喷料管的排布方向垂直,所述视觉传感器位于喷料管背离移动方向的一侧。

6、通过采用上述技术方案,沿机械手运行的方向上,多个喷料管横向排布,则喷料区域的横向尺寸较大,从而提高了单次喷料时能够覆盖的区域面积,提高了喷料效率。

7、优选的,所述喷料管的管口处设有扇形喷嘴,所述扇形喷嘴包括接头管和核心管,所述接头管同轴套设在核心管外,所述接头管和喷料管同轴连接,所述核心管朝向成型模具的一端沿自身径向开设有扁嘴缺口槽,所述扁嘴缺口槽的截面为扇形,所述扁嘴缺口槽和核心管内腔,所述扁嘴缺口槽的长度方向和多个喷料管的排布方向平行。

8、通过采用上述技术方案,喷料管通过扇形喷嘴喷出液体原料的过程中,液料横向扩散,扩大了在垂直于机械手移动方向上的原料分布,提高了原料于成型模具内的分布均匀度。

9、优选的,所述机械手上固定设有输料总管,所述输料总管分别和所有喷料管连通,所述输料总管和喷料管的连通处位于喷料管的侧壁,所述喷料管内滑动设置有控制活塞块,滑动方向和喷料管的长度方向一致,所述控制活塞块上开设有过流通道,所述过流通道的一端位于控制活塞块的一侧,另一端位于控制活塞块朝向扇形喷嘴的一端,所述喷料管上设有用于驱动控制活塞块移动的控制源。

10、通过采用上述技术方案,驱动活塞块的移动改变了过流通道和输料总管的连接与否,从而控制喷料管和输料总管的连通或阻断。

11、优选的,所述接头管上活动设置有成孔块,所述成孔块上开设有配合孔,所述成孔块活动时可进入或移出扁嘴缺口槽内,当所述成孔块进入扁嘴缺口槽内时,所述配合孔和核心管的管口同轴对齐。

12、通过采用上述技术方案,成孔块位于扁嘴缺口槽内时,喷料管内的液料最终通过配合孔流出,不再呈扇形扩散装,由此改变了液料喷出形式。

13、优选的,所述成孔块和接头管铰接,铰接轴位于核心管的一侧,铰接轴的轴线和扁嘴缺口槽的长度方向平行,所述核心管和接头管滑动连接,滑动方向为自身轴向,所述成孔块的铰接轴上设有扭簧,在自然状态下,所述扭簧对成孔块施加靠近核心管转动的扭力。

14、通过采用上述技术方案,核心管的移动使得自身对成孔块产生了一定的推力,从而使得成孔块受力而发生摆动,进而实现了成孔块相对核心管的活动、相对扁嘴缺口槽的进出。

15、优选的,所述喷料管内设有连接杆,所述连接杆的一端和控制活塞块固定连接,另一端和核心管固定连接。

16、通过采用上述技术方案,控制活塞块和核心管同步移动。

17、优选的,所述控制活塞块上还开设有通压孔道,所述通压孔道的一端和过流通道连通,另一端位于控制活塞块的侧壁,所述喷料管的侧壁上开设有平衡孔,所述控制活塞块移动至通压孔道和平衡孔连通时,所述成孔块位于扁嘴缺口槽内。

18、通过采用上述技术方案,当控制活塞块继续上移使过流通道不与输料总管连通且通压孔道与平衡孔连通时,核心管的下端与接头管的下端平齐,且成孔块刚好嵌入扁嘴缺口槽内,此时喷料管内部空间通过通压孔道和平衡孔与外部大气连通,此时在大气压的作用下,存留于喷料管内的液料可自然流落而下,此时落下的液料不带有机械液压,其移动动力仅为自身重力,故动能较小,对下方成型模具内的液料的影响较小。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.通过机械手和喷料管的设置,根据成型模具的形状尺寸,对机械手的移动轨迹和喷料管的喷料量、流速进行设定和调整,喷料过程和原料分布的均匀度更加稳定,根据视觉传感器对喷料状态进行实时检测,对于一次喷料后分布不均之处可进行二次喷料加以调整;

21、2.通过成孔块、控制活塞块和平衡孔的设置,对于某处需要后补充物料时,成孔块进入扁嘴缺口槽内,控制活塞块移动至通压孔道和平衡孔连通的位置,此时在大气压以及重力作用下,喷料管内存留的液料可自然落下。

技术特征:

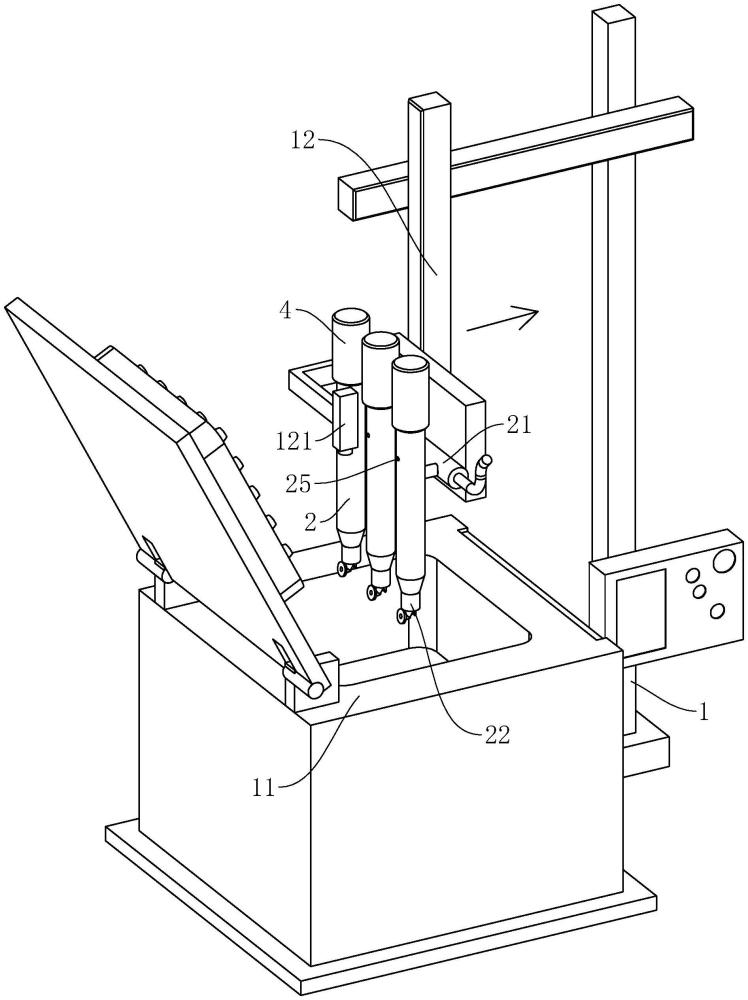

1.一种发泡机自动加料装置,包括机架(1)和喷料管(2),其特征在于:所述机架(1)上设有机械手(12),所述喷料管(2)位于机械手(12)的端部,所述机械手(12)的端部还设有视觉传感器(121),所述视觉传感器(121)对成型模具(11)进行检测,所述视觉传感器(121)和机械手(12)的控制系统电连接,喷料管(2)喷料时,所述机械手(12)的端部相对成型模具(11)移动。

2.根据权利要求1所述的一种发泡机自动加料装置,其特征在于:所述喷料管(2)设有多个,多个所述喷料管(2)依次定向排布,排布方向和喷料方向垂直,在喷料的过程中,所述机械手(12)的端部的移动方向和喷料管(2)的排布方向垂直,所述视觉传感器(121)位于喷料管(2)背离移动方向的一侧。

3.根据权利要求2所述的一种发泡机自动加料装置,其特征在于:所述喷料管(2)的管口处设有扇形喷嘴(22),所述扇形喷嘴(22)包括接头管(221)和核心管(222),所述接头管(221)同轴套设在核心管(222)外,所述接头管(221)和喷料管(2)同轴连接,所述核心管(222)朝向成型模具(11)的一端沿自身径向开设有扁嘴缺口槽(2221),所述扁嘴缺口槽(2221)的截面为扇形,所述扁嘴缺口槽(2221)和核心管(222)内腔,所述扁嘴缺口槽(2221)的长度方向和多个喷料管(2)的排布方向平行。

4.根据权利要求3所述的一种发泡机自动加料装置,其特征在于:所述机械手(12)上固定设有输料总管(21),所述输料总管(21)分别和所有喷料管(2)连通,所述输料总管(21)和喷料管(2)的连通处位于喷料管(2)的侧壁,所述喷料管(2)内滑动设置有控制活塞块(23),滑动方向和喷料管(2)的长度方向一致,所述控制活塞块(23)上开设有过流通道(231),所述过流通道(231)的一端位于控制活塞块(23)的一侧,另一端位于控制活塞块(23)朝向扇形喷嘴(22)的一端,所述喷料管(2)上设有用于驱动控制活塞块(23)移动的控制源(4)。

5.根据权利要求4所述的一种发泡机自动加料装置,其特征在于:所述接头管(221)上活动设置有成孔块(3),所述成孔块(3)上开设有配合孔(31),所述成孔块(3)活动时可进入或移出扁嘴缺口槽(2221)内,当所述成孔块(3)进入扁嘴缺口槽(2221)内时,所述配合孔(31)和核心管(222)的管口同轴对齐。

6.根据权利要求5所述的一种发泡机自动加料装置,其特征在于:所述成孔块(3)和接头管(221)铰接,铰接轴位于核心管(222)的一侧,铰接轴的轴线和扁嘴缺口槽(2221)的长度方向平行,所述核心管(222)和接头管(221)滑动连接,滑动方向为自身轴向,所述成孔块(3)的铰接轴上设有扭簧,在自然状态下,所述扭簧对成孔块(3)施加靠近核心管(222)转动的扭力。

7.根据权利要求6所述的一种发泡机自动加料装置,其特征在于:所述喷料管(2)内设有连接杆(24),所述连接杆(24)的一端和控制活塞块(23)固定连接,另一端和核心管(222)固定连接。

8.根据权利要求6或7所述的一种发泡机自动加料装置,其特征在于:所述控制活塞块(23)上还开设有通压孔道(232),所述通压孔道(232)的一端和过流通道(231)连通,另一端位于控制活塞块(23)的侧壁,所述喷料管(2)的侧壁上开设有平衡孔(25),所述控制活塞块(23)移动至通压孔道(232)和平衡孔(25)连通时,所述成孔块(3)位于扁嘴缺口槽(2221)内。

技术总结

本申请涉及一种发泡机自动加料装置,属于发泡成型设备的领域,其包括机架和喷料管,所述机架上设有机械手,所述喷料管位于机械手的端部,所述机械手的端部还设有视觉传感器,所述视觉传感器对成型模具进行检测,所述视觉传感器和机械手的控制系统电连接,喷料管喷料时,所述机械手的端部相对成型模具移动。本申请通过机械手携带喷料管移动,进行自动化原料输送,效率较高,料量和均匀度也更加精确。

技术研发人员:孙雪芬,胡颖,王爱平

受保护的技术使用者:常州丰锦塑胶科技有限公司

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!