注射模具及注射成型方法与流程

本申请涉及注射成型,尤其是涉及一种注射模具及注射成型方法。

背景技术:

1、夹层玻璃的中间层常以胶片的形式与玻璃层合热压后使用,中间层胶片用于夹层玻璃可以起到吸收冲击能量、阻止玻璃碎片飞溅和防止穿透等作用,赋予了夹层结构透明件的安全特性。目前,中间层大多采用挤出成型制备,产品结构单一,多为片材,厚度一般难以超过2mm,在大曲率、异形制件中叠层使用时,难以精确与玻璃贴合,层合热压的工艺难度较大,并且产品易产生光学缺陷影响制件使用性能。

技术实现思路

1、本发明的主要目的是提供一种注射模具及注射成型方法,旨在解决上述至少一个技术问题。

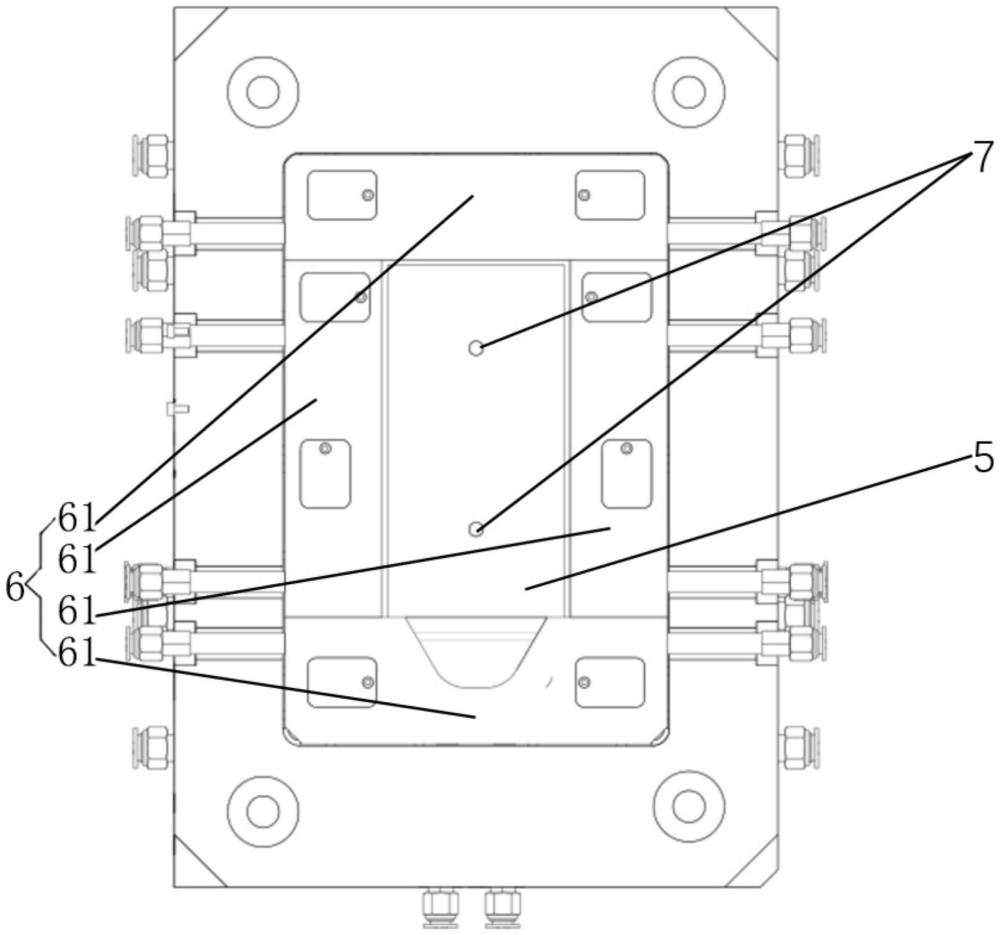

2、为实现上述目的,本发明提出了一种注射模具,包括:第一模具,所述第一模具的一侧设有第一模芯;第二模具,所述第二模具设于所述第一模具带有第一模芯的一侧,所述第二模具朝向所述第一模芯的一侧设有第二模芯;顶块,所述顶块围绕所述第二模芯和第一模芯布置,所述第二模芯、第一模芯和顶块围设区域形成型腔;所述顶块沿所述第二模具向所述第一模具的方向能够进行伸缩。

3、在本发明的一些实施方式中,注射模具还包括:弹性部件,所述弹性部件设于所述顶块与所述第二模具之间和/或所述顶块与所述第一模具之间,所述顶块由所述弹性部件实现沿所述第二模具向所述第一模具的方向的伸缩。

4、在本发明的一些实施方式中,注射模具还包括:第一内传热媒介管路系统,所述第一内传热媒介管路系统形成于所述第一模芯中;第二内传热媒介管路系统,所述第二内传热媒介管路系统形成于所述第二模芯中。

5、在本发明的一些实施方式中,注射模具还包括:第三内传热媒介管路系统,所述第三内传热媒介管路系统形成于所述顶块中。

6、在本发明的一些实施方式中,注射模具还包括:吹气机构,所述吹气机构由所述第一模芯的成型面与所述型腔连通和/或由所述第二模芯的成型面与所述型腔连通。

7、在本发明的一些实施方式中,所述第一模芯的成型面和/或所述第二模芯的成型面设有涂层。

8、在本发明的一些实施方式中,注射模具还包括:隔热结构,所述隔热结构设于所述第一模芯的背面和/或所述第二模芯的背面和/或所述顶块的侧面。

9、在本发明的一些实施方式中,所述顶块包括两个以上的子顶块,两个以上的所述子顶块首尾衔接形成环形的顶块。

10、为实现上述目的,本发明还提出了一种注射成型方法,包括如下步骤:

11、模具合模及预热:根据设定好的型腔间隙,使第一模具和第二模具相互靠近,将模具合模达到设定的型腔间隙位置处,该位置为压缩起始位置;通过设置在第一模芯、第二模芯和顶块中的内传热媒介管路系统,利用高温传热介质对模具的成型面进行加热,达到预设的模具温度;

12、型腔干燥:通过吹气机构喷出干燥的气体不断吹扫型腔,使型腔内的潮湿空气排出;

13、熔体填充:当模具预热温度达到设定值后,且型腔内的潮湿空气排出后,向所述型腔内注射填充熔体;

14、压缩:在所述熔体充填过程的中途或填充之后,按照设定的压缩速度沿规定方向驱动第一模具和/或第二模具,使顶块被压缩,使第一模芯和第二模芯间距缩小,对型腔内的材料进行压缩,使模具合模到最终位置;

15、模内退火:按时间段设定模具加热温度,进行模内退火;

16、冷却:完成模内退火后,各内传热媒介管路系统中切换为低温传热介质,使模具温度降至要求的开模温度;

17、开模:模具开模瞬间,通过吹气机构将干燥气体吹入制件与成型面之间,随后模具打开取出制件。

18、在本发明的一些实施方式中,所述熔体的材料选自热塑性聚氨酯、聚乙烯醇缩丁醛、乙烯-聚醋酸乙烯共聚物中的一种或多种。

19、与现有技术相比,本发明达到了以下技术效果:

20、1.本发明的压缩步骤可以解决弹性体注射时,由于其熔体及制件本身具有可压缩性,保压压力沿熔体流动方向衰减迅速,难以通过保压得到高尺寸精度的制件这一问题,通过压缩可以保证制件均匀受到压力,保证了制件密实程度和较高的尺寸精度。

21、2.本发明中通过不同模温制件的变化,可以利用高模温实现在较低的熔体温度下进行低压注射,避免高温和高剪切力对聚氨酯的结构产生破坏,影响产品性能。

22、3.本发明中通过设置不同的模具温度,实现制件在型腔内进行模内受限退火,降低熔体流动产生的分子取向和流动内应力,提高制件结构的均一性,保证其优异的光学质量和尺寸稳定性。

23、4.本发明中通过在模内退火结束后,降至合适的开模温度,可以保证顺利开模。

24、5.本发明通孔第一模芯、第二模芯和顶块的设计,可以实现中间层夹片按照特定形状和厚度进行高精度制造,提高中间层胶片结构的均一性,保证其优异的使用性能。

25、6.采用本发明提出的夹层玻璃用中间层胶片制造方法,可以实现不同厚度、特定形状的聚氨酯中间层胶片一次性成型,解决了大曲率、异型层合制件层合时胶片难以随形铺展,易发生褶皱,导致光学缺陷的问题,解决了当中间层要求较厚时,胶片必须叠层使用的问题,避免了不同层胶片之间的粘接界面,大幅降低了层合缺陷发生的可能性,同时,提高产品的尺寸精度,有效扩大了中间层胶片的应用范围,降低产品、模具和设备的成本。

技术特征:

1.一种注射模具,其特征在于,包括:

2.根据权利要求1所述的注射模具,其特征在于,还包括:

3.根据权利要求1所述的注射模具,其特征在于,还包括:

4.根据权利要求3所述的注射模具,其特征在于,还包括:

5.根据权利要求1所述的注射模具,其特征在于,还包括:

6.根据权利要求1所述的注射模具,其特征在于,所述第一模芯的成型面和/或所述第二模芯的成型面设有涂层。

7.根据权利要求1所述的注射模具,其特征在于,还包括:

8.根据权利要求1所述的注射模具,其特征在于,所述顶块包括两个以上的子顶块,两个以上的所述子顶块首尾衔接形成环形的顶块。

9.一种注射成型方法,其特征在于,包括如下步骤:

10.根据权利要求9所述的注射成型方法,其特征在于,所述熔体的材料选自热塑性聚氨酯、聚乙烯醇缩丁醛、乙烯-聚醋酸乙烯共聚物中的一种或多种。

技术总结

本申请涉及注射成型技术领域的一种注射模具及注射成型方法,注射模具包括:第一模具,所述第一模具的一侧设有第一模芯;第二模具,所述第二模具设于所述第一模具带有第一模芯的一侧,所述第二模具朝向所述第一模芯的一侧设有第二模芯;顶块,所述顶块围绕所述第二模芯和第一模芯布置,所述第二模芯、第一模芯和顶块围设区域形成型腔;所述顶块沿所述第二模具向所述第一模具的方向能够进行伸缩。本申请的注射模具及注射成型方法可以实现光学级中间层低残余应力和高成型精度成型,可以实现大曲率、变厚度夹层玻璃用中间层的一次性成型。

技术研发人员:相宁,颜悦,张晓雯,葛勇,郎建林

受保护的技术使用者:北京航空材料研究院股份有限公司

技术研发日:

技术公布日:2025/1/9

- 还没有人留言评论。精彩留言会获得点赞!