使用固态胶体搭配离型膜模压的方法及其注胶系统与流程

本发明涉及led封装,尤其涉及一种使用固态胶体搭配离型膜模压的方法及其注胶系统。

背景技术:

1、led封装是指发光芯片的封装,led封装的功能在于提供芯片足够的保护,防止芯片在空气中长期暴露或机械损伤而失效,以提高芯片的稳定性,而且还要能够透光,对光线的集中性和光斑有较高要求。

2、cob(chip on board)显示技术是一种led领域的新型显示技术,相比传统的pob(package on board)显示技术,它有效的优化了产业流程,节省了灯珠的装带和运输成本,同时可以进一步减小led间距,在显示效果上,也从灯珠点发光,转变为类似lcd、oled等玻璃基面板的面发光效果,使其具有可靠性高、散热性好、节约材料、工艺简单和像素密度高等优点。

3、cob模组主要由三部分组成,分别为正面封装后的发光层,中间的基底,和背面的驱动ic、接口及其他电子料,把发光层与极板、驱动ic等装配为最终产品的过程称之为封装。目前的封装过程中都会在发光元件周围涂覆胶层,一是隔绝空气,避免led被氧化;二是防止在使用或移动过程中直接接触到led,避免碰撞损坏。

4、目前cob模组在模压时,为了保证外观的一致性,多采用了离型膜的模压方式,将液态胶水通过注胶针管注在离型膜上,合模后形成完整的模组;这种注胶方式目前只能使用液态胶进行作业;液态胶的缺陷主要是需要分为ab两种组分,在使用前进行配胶作业,对作业时间有严格限制;其次,液态胶现场作业时,作业量有限,一般不超过500g,如果需要在胶内加入扩散粉/黑粉等来调配黑色胶体,会面临不同批次的胶内各成分的比例有波动,形成的黑色度有差异;生产出来的成品之间产生色差;为保证液态胶的外观一致性,通常采用透明胶水封装后再进行黑膜贴膜;此方案会带来贴膜卷边亮线的外观问题,且增加了一道工序,成本较高。

5、基于此,现有技术仍然有待改进。

技术实现思路

1、为解决上述技术问题,本发明实施例提出一种使用固态胶体搭配离型膜模压的方法及其注胶系统,以解决现有技术不同批次胶体成分比例有波动,导致得到的产品一致性差的技术问题。

2、为解决上述技术问题,本发明一些实施例公开了一种使用固态胶体搭配离型膜模压的方法,采用注胶系统将固态胶体加热液化后注入离型膜的注胶区域。

3、一些实施例中,固态胶体为粉末状的胶体材料。

4、一些实施例中,加热液化的加热温度为100~150℃。

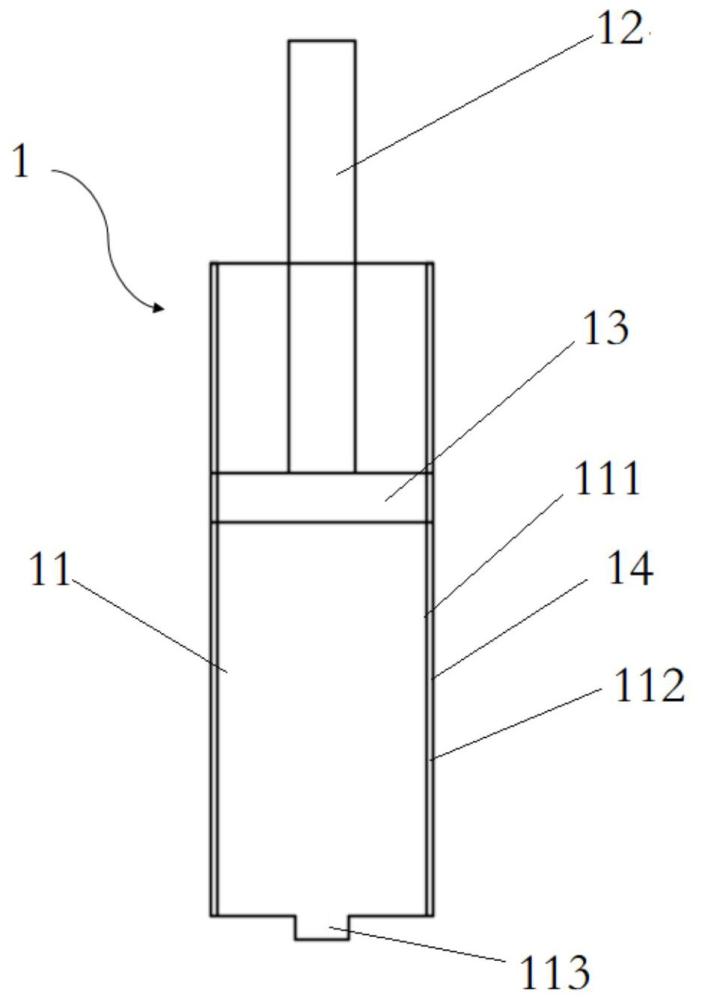

5、一些实施例中,注胶系统包括注胶管、注胶推杆、注胶推塞和加热组件,其中,

6、加热组件包覆于注胶管的管壁外;

7、注胶推塞固定于注胶推杆的第一端,注胶推塞适配且可滑动地位于注胶管内,注胶推杆的第二端位于注胶管外部;

8、注胶管远离注胶推杆的一端设置有注胶口。

9、一些实施例中,注胶管包括不沾内层和刚性管体,不沾内层涂敷于刚性管体的内壁;

10、注胶推塞与不沾内层摩擦连接;

11、加热组件包括加热丝包裹层,加热丝包裹层包裹于刚性管体外部。

12、一些实施例中, 固态胶体包括环氧树脂和硬化剂;

13、或者,固态胶体包括环氧树脂、硬化剂、二氧化硅;

14、或者,固态胶体包括环氧树脂、硬化剂、二氧化硅和碳粉。

15、一些实施例中,固态胶体的制备包括:

16、将各组分按照比例混合均匀后,在115-125℃下加热4-6分钟进行固化,得到胶饼;

17、将胶饼在粉碎机中粉碎成粒径为90-110微米的粉末。

18、一些实施例中,硬化剂为酸酐硬化剂,以质量比计,硬化剂与环氧树脂的加入比例为1:(0.95-1.05);

19、加入二氧化硅时,二氧化硅的加入量为硬化剂和环氧树脂总重量的4.5%-5.5%,二氧化硅的粒径为1.35-1.65微米。

20、一些实施例中,不沾内层为铁氟龙涂层,刚性管体为导热钢材管体,注胶推塞为陶瓷推进塞。

21、另一方面,本发明一些实施例还公开了一种用于模组模压的注胶系统,其包括注胶管、注胶推杆、注胶推塞和加热组件,其中,

22、加热组件包覆于注胶管的管壁外;

23、注胶推塞固定于注胶推杆的第一端,注胶推塞适配且可滑动地位于注胶管内,注胶推杆的第二端位于注胶管外部;

24、注胶管远离注胶推杆的一端设置有注胶口;

25、其中,注胶管内盛装粉末状的胶体材料;

26、加热组件用于液化粉末状的胶体材料。

27、采用上述技术方案,本发明至少具有如下有益效果:

28、本发明提供的一种使用固态胶体搭配离型膜模压的方法及其注胶系统,通过将固态胶加热融化后重新注入,解决了线上配置胶水的时间限制,操作更加方便;解决了离型膜模压无法使用固态胶水的难题;可实现大批量组分一致性,解决了目前离型膜模压方式在使用黑胶时色差严重的问题,提升了墨色一致性;同时相对于目前模压后再贴膜的方式解决了贴膜带来的卷边亮线问题,提升了外观品质;相对于现有技术的cob使用透明胶体再贴黑膜的方式降低了生产成本,减少了生产工序。

技术特征:

1.一种使用固态胶体搭配离型膜模压的方法,其特征在于,采用注胶系统(1)将固态胶体加热液化后注入离型膜(4)的注胶区域(2)。

2.根据权利要求1所述的使用固态胶体搭配离型膜模压的方法,其特征在于,所述固态胶体为粉末状的胶体材料。

3.根据权利要求1或2所述的使用固态胶体搭配离型膜模压的方法,其特征在于,所述加热液化的加热温度为100~150℃。

4.根据权利要求1所述的使用固态胶体搭配离型膜模压的方法,其特征在于,所述注胶系统(1)包括注胶管(11)、注胶推杆(12)、注胶推塞(13)和加热组件(14),其中,

5.根据权利要求4所述的使用固态胶体搭配离型膜模压的方法,其特征在于,所述注胶管(11)包括不沾内层(111)和刚性管体(112),所述不沾内层(111)涂敷于所述刚性管体(112)的内壁;

6.根据权利要求5所述的使用固态胶体搭配离型膜模压的方法,其特征在于, 所述固态胶体包括环氧树脂和硬化剂;

7.根据权利要求6所述的使用固态胶体搭配离型膜模压的方法,其特征在于,所述固态胶体的制备包括:

8.根据权利要求7所述的使用固态胶体搭配离型膜模压的方法,其特征在于,所述硬化剂为酸酐硬化剂,以质量比计,所述硬化剂与环氧树脂的加入比例为1:(0.95-1.05);

9.根据权利要求5所述的使用固态胶体搭配离型膜模压的方法,其特征在于,所述不沾内层(111)为铁氟龙涂层,所述刚性管体(112)为导热钢材管体,所述注胶推塞(13)为陶瓷推进塞。

10.一种用于模组模压的注胶系统,其特征在于,包括注胶管(11)、注胶推杆(12)、注胶推塞(13)和加热组件(14),其中,

技术总结

本发明公开了一种使用固态胶体搭配离型膜模压的方法及其注胶系统,其采用注胶系统将固态胶体加热液化后注入离型膜的注胶区域。所述注胶系统包括注胶管、注胶推杆、注胶推塞和加热组件,其中,所述加热组件包覆于所述注胶管的管壁外;所述注胶推塞固定于所述注胶推杆的第一端,所述注胶推塞适配且可滑动地位于所述注胶管内,所述注胶推杆的第二端位于所述注胶管外部;所述注胶管远离所述注胶推杆的一端设置有注胶口。通过将固态胶加热融化后重新注入,解决了线上配置胶水的时间限制,操作更加方便;解决了离型膜模压无法使用固态胶水的难题;可实现大批量组分一致性。

技术研发人员:李青,杜尚昆,赖余盟

受保护的技术使用者:旭显未来(北京)科技有限公司

技术研发日:

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!