一种气袋辅助机身一体成型方法与流程

本发明涉及装备制造,具体为一种气袋辅助机身一体成型方法。

背景技术:

1、在航空、航天、汽车及高端装备制造等领域,机身或类似筒状半封闭结构的制造往往要求高性能、轻量化及低成本。传统上,这类结构多采用分半成型工艺制造,即先将复合材料制成两个半部,再通过紧固件或其他连接方式组合成一个完整的筒状结构。然而,这种工艺存在几个显著的局限性:

2、复合材料性能未充分发挥:分半成型工艺难以确保复合材料在整体结构中的最优分布和定向,从而限制了其力学性能和耐久性的充分发挥。

3、工艺成本高:分半成型需要额外的模具设计和制造,以及后续的装配和紧固过程,这些都增加了整体的制造成本。

4、重量增加:紧固件和其他连接部件的使用不仅增加了结构的复杂性,还导致了不必要的重量增加,这对于追求轻量化的现代交通工具来说是一个显著的劣势。

5、芯模拆卸困难:在外模与芯模组合进行铺层时,芯模的拆卸往往是一个耗时且复杂的过程,影响了生产效率和成本效益。

6、高昂的定制费用:若采用气囊、气袋等作为芯模,虽然可以实现一定的成型效果,但因其需要定制设计,往往伴随着高昂的制造成本,而自制如硅胶气囊等也会增加额外的工艺步骤和成本。

7、综上所述,现有的分半成型工艺及其相关技术方案在复合材料筒状半封闭结构的制造中存在诸多不足,迫切需要一种能够克服上述缺陷、实现复合材料性能最大化、降低成本、减轻重量并提高生产效率的新工艺。本发明的机身复材一体成型工艺正是针对这一需求而提出的创新解决方案。

技术实现思路

1、本发明的目的在于解决上述技术问题,从而提供了一种气袋辅助机身一体成型方法;

2、为解决上述技术问题,本发明提供以下技术方案:

3、本发明提供了一种气袋辅助机身一体成型方法,

4、包括以下步骤:

5、a) 根据机身的外形尺寸,利用fibersim软件精确设计并制造模具,展开产品尺寸与形状,确保裁剪出的预浸料与机身形状完全匹配;

6、b) 在机身下模与机身上模上按照机身形状精确铺贴预浸料,并采用抽真空预压实工艺,确保真空度在0.085mpa以上,以排除材料间的空气,保证预浸料的紧密贴合;

7、c) 铺贴完成后,在预浸料上铺设辅助材料,然后翻转机身上模,与机身下模通过定位销精确定位,并使用螺栓紧固,确保模具在合模过程中的稳定性和精确性;

8、d) 上下合模后,仔细整理搭接边,确保搭接边的紧密贴合,然后将机身气袋从机身圆盖模放入,并通过在上模具中制作的真空袋与机身气袋通过密封胶连接,再次进行抽真空预压实,确保机身气袋与机身形状的完美贴合;

9、e) 去除上模制作的真空袋,锁紧机身前盖模和机身后盖模,合上机身圆盖模,对机身气袋的气嘴进行充气,并检查气压表,初次充气至0.4mpa,保持5min后气压不变即可,确认无误后,调节气压至0.6mpa,然后将模具放入固化炉中,升温至125℃进行固化处理;

10、f) 固化完成后,进行脱模操作,并对产品机身进行修整,得到最终的气袋辅助机身一体成型产品。

11、可选的,所述fibersim软件用于精确展开产品尺寸与形状,确保裁剪出的碳纤维预浸料与机身形状的高度匹配性。

12、可选的,所述抽真空预压实工艺的真空度控制在0.085mpa以上,以确保预浸料和辅助材料的紧密贴合,排除材料间的空气。

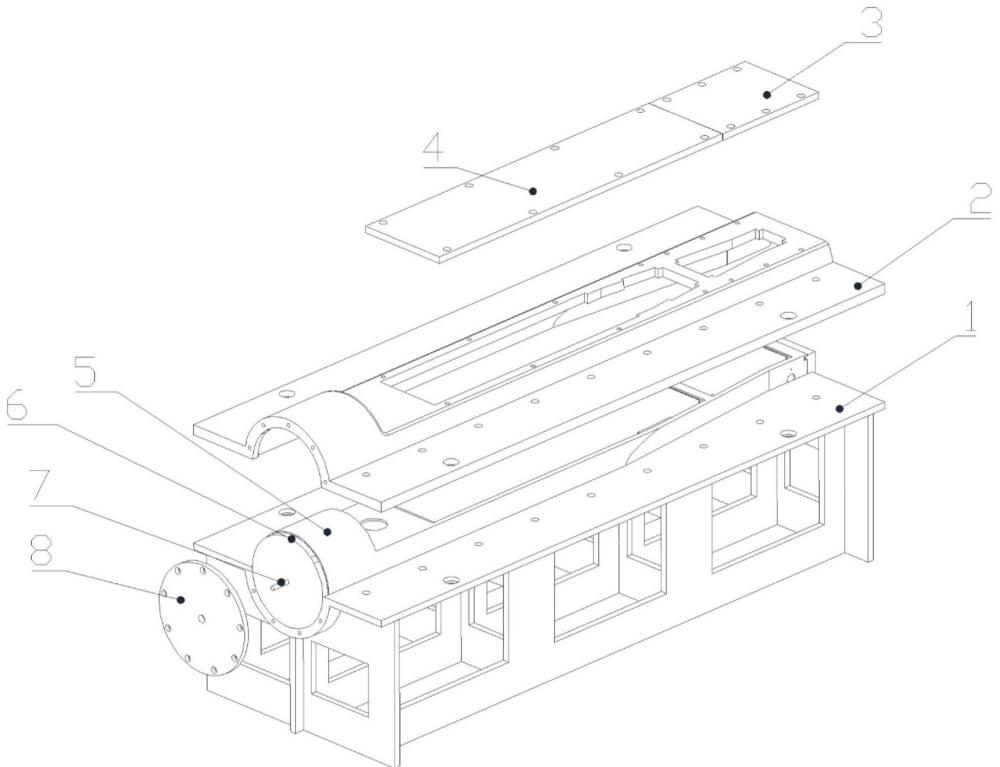

13、可选的,所述机身模具包括机身下模、机身上模、机身前盖模、机身后盖模以及机身圆盖模,且机身上模除了单侧开口外,中间两端还设有两个开口,便于机身成型后安装其余设备,并在机身气袋充气过程中方便整理和调整机身气袋位置。

14、可选的,所述机身气袋的充气步骤包括初次充气至0.4mpa,并保持5分钟后检查气压是否保持不变,确认无误后再调节气压至0.6mpa,以确保机身气袋在固化过程中的稳定性和最终产品的性能。

15、可选的,所述固化步骤包括将模具升温至125℃进行固化处理,以确保碳纤维预浸料和机身气袋的充分固化和产品的最终性能。

16、可选的,最终得到的产品机身是通过脱模和修整步骤获得的,具有高精度、高强度和高性能的特点,适用于各种需要高精度和强度的机身结构。

17、综上所述,本发明具有以下有益效果:

18、本发明通过机身气袋在固化过程中的均匀膨胀,使碳纤维预浸料紧密贴合模具形状,有效避免了空隙、气泡等缺陷的产生,从而显著提高了产品的成型精度,机身气袋提供的均匀压力有助于减少产品在固化过程中的热应力和变形,使得最终产品具有更好的尺寸稳定性和形状保持性,机身气袋的辅助作用使得产品表面更加光滑、平整,减少了传统工艺中可能出现的表面瑕疵,如皱纹、凹陷等。

技术特征:

1.一种气袋辅助机身一体成型方法,其特征在于,

2.根据权利要求1所述的气袋辅助机身一体成型方法,其特征在于,

3.根据权利要求1所述的气袋辅助机身一体成型方法,其特征在于,

4.根据权利要求1所述的气袋辅助机身一体成型方法,其特征在于,

5.根据权利要求4所述的气袋辅助机身一体成型方法,其特征在于,

6.根据权利要求5所述的气袋辅助机身一体成型方法,其特征在于,

7.根据权利要求1所述的气袋辅助机身一体成型方法,其特征在于,

技术总结

本发明公开了一种气袋辅助机身一体成型方法,包括以下步骤:a) 根据机身的外形尺寸设计制造模具,并利用软件展开产品尺寸与形状,裁剪碳纤维预浸料;b) 在机身下模与机身上模按形状铺贴预浸料,并进行抽真空预压实;c) 铺贴完成后铺设辅助材料,合模并通过定位销定位和螺栓紧固;d) 上下合模后,整理搭接边,并将气袋放入并通过真空袋与气袋连接,再次进行抽真空预压实;e) 去除真空袋,锁紧模具,对气袋充气并检查气压,无误后调节气压并固化;f) 脱模并修整得到产品机身。本发明通过机身气袋在固化过程中的均匀膨胀,使碳纤维预浸料紧密贴合模具形状,有效避免了空隙、气泡等缺陷的产生,从而显著提高了产品的成型精度。

技术研发人员:洪锦放,江同飞,毕文海,程锋华,余亮亮

受保护的技术使用者:景德镇明兴航空锻压有限公司

技术研发日:

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!