一种PE塑料板挤出成型设备的制作方法

本发明涉及塑料成型设备领域,具体涉及一种pe塑料板挤出成型设备。

背景技术:

1、挤出成型是一种高效、连续、低成本、适应面宽的成型加工方法,是高分子材料加工中出现较早的一门技术,挤出成型是聚合物加工领域中生产品种最多、变化最多、生产率高、适应性强、用途广泛、产量所占比重最大的成型加工方法,挤出成型是塑料材料加工最主要的形式之一,它适合于除某些热固性塑料外的大多数塑料材料,约50%的热塑性塑料制品是通过挤出成型完成的,同时,也大量用于化学纤维和热塑性弹性体及橡胶制品的成型;挤压成型方法能生产管材、棒材、板材片材、异型材、电线电缆护层、单丝等各种形态的连续型产品,还可以用来混合、塑化、造粒、着色和高分子材料的共混改性等。

2、公告号为cn212021601u的一种塑料板挤出模具,包括模具主体,所述模具主体用于将融化的原料挤压成塑料板;修整机构,所述修整机构设置在模具主体上塑料板出口侧,用于通过二次加热并抚平其表面的毛刺;切边组件,所述切边组件设置在修整机构远离模具主体的一端,用于将塑料板的不规则边缘切除并对其进行修磨;

3、公告号为cn213797951u的一种塑料板的挤出模具,包括挤出模块,挤出模块包括模框,模框中装有依次贴合在一起的多个模板,处于一侧的前模板的中间设有入料口,入料口衔接挤出机的注胶口,处于另一侧的后模板的中间设有出料口,出料口的横截面积与挤出塑料板的横截面积相同,处于前模板和后模板之间的中间模板的中间位置均设有过渡通孔;

4、然而,目前挤出设备常采用螺纹旋进挤出的方式,受挤出方式以及挤出方向的限制,成型板材的平直度无法得到保障,且挤出成型效率低。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种pe塑料板挤出成型设备。

2、为实现上述目的,本发明提供了以下技术方案:

3、本发明提供的一种pe塑料板挤出成型设备,包括成型转头和数显控制面板,所述成型转头的外形呈内部中空的圆柱体形状,所述成型转头的外侧设置有用于对其以中轴线为中心进行支撑转动的支架,所述支架上设置有用于驱动成型转头转动的旋转驱动组件,所述成型转头的中轴线一端密封转动连接有进料管,旋转驱动组件设置在成型转头的中轴线另一端;

4、位于成型转头内的所述进料管与成型转头内部彼此连通,位于成型转头内的所述进料管上还设置有用于向成型转头内顶部进行充气加压的充气加压组件;

5、所述成型转头的外侧壁上开设有以其中轴线为中心均匀分布的三个以上成型口,所述进料管上设置有用于对成型口进行封口的封口结构,所述成型转头的外侧设置有用于对成型板材在成型口处进行切断的切断刀组件。

6、进一步,所述旋转驱动组件包括电机,所述电机固定设置在支架上,所述电机的输出轴端固定连接有转盘,转盘的外侧固定连接有以其转动轴线为中心均匀分布的三个以上支架,每个支架均固定设置在成型转头外侧壁上,所述转盘的转动中轴线与所述成型转头的转动中轴线彼此共中心轴线,所述数显控制面板的输出端电连接至电机的输入端。

7、进一步,所述充气加压组件包括气泵,气泵固定设置在进料管的端部,所述气泵的出气口连接有第一导气管的一端,第一导气管的另一端延伸至进料管内并连接有三个以上第二导气管的一端,第二导气管的另一端穿出进料管的顶侧并延伸至成型转头内部顶面,其中一个第二导气管的顶端一侧设置有用于对成型转头内部液面高度及气压大小进行检测的传感器组,所述数显控制面板的输出端电连接至气泵的输入端,所述传感器组的输出端电连接至数显控制面板的输入端。

8、进一步,所述封口结构包括以成型转头中轴线为中心均匀分布的与成型口一一对应的挡口板,挡口板与成型转头内侧壁彼此抵接滑动连接,每个挡口板均通过三个以上支撑轴与进料管彼此固定连接,在旋转驱动组件驱动成型转头转动时,挡口板能够与成型口位置相对应并实现对成型口的密封。

9、进一步,所述成型转头靠近成型口的外侧壁上均设置有成型嘴,成型嘴的一侧与成型转头彼此固定连接,成型嘴的另一侧设置有配刀板。

10、进一步,所述切断刀组件包括与成型口彼此一一对应的切断刀,成型转头沿其轴向的两端设置有平行分布的环形板,所述切断刀均通过刀支杆固定设置在两个环形板之间,所述环形板通过固定架固定设置在支架上,在旋转驱动组件驱动成型转头转动时,切断刀能够与配刀板滑动抵接来实现成型口处成型板材的切断。

11、进一步,所述成型转头的外侧设置有接料外罩壳结构,所述接料外罩壳结构包括外挡壳,外挡壳的底侧开设有下出料口,所述外挡壳的两侧边沿成型有侧挡沿,所述外挡壳的顶侧通过上吊装块固定设置在支架上。

12、进一步,所述下出料口的下方设置有用于对切断的成型板材进行传输的传输带,传输带设置在支架的底侧,所述数显控制面板的输出端电连接至传输带的输入端。

13、进一步,位于成型转头内的所述进料管上开设有若干个通料孔,位于成型转头外的所述进料管一端固定设置有法兰盘,所述进料管通过密封轴承与成型转头彼此密封转动连接。

14、与现有技术相比,本发明的有益效果在于:

15、1、通过成型转头、旋转驱动组件、切断刀组件、进料管和充气加压组件等之间彼此相互协同、相互配合,可以在成型转头旋转过程中,实现多个塑料板同时挤出成型,并在塑料板的挤出过程中,由于离心力的作用,保持塑料板呈平直状态,且在成型转头旋转时,可以配合切断刀组件对塑料板的切断;

16、2、在成型转头旋转以及切断刀组件对塑料板的切断时,封口结构可以完成对成型口进行封口,用于配和充气加压组件的预加压,从而实现原料的快速挤出成型,加快效率;

17、3、接料外罩壳结构可以对切断刀组件切断完成的塑料板进行收集,并将收集的塑料板导入到传输带上进行传输移动。

技术特征:

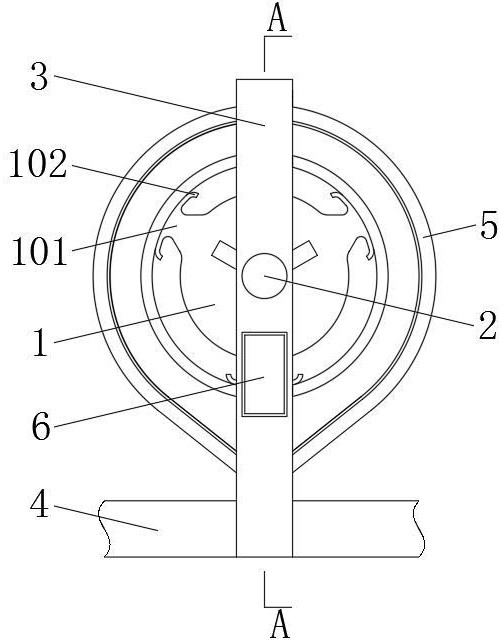

1.一种pe塑料板挤出成型设备,其特征在于:包括成型转头(1)和数显控制面板(6),所述成型转头(1)的外形呈内部中空的圆柱体形状,所述成型转头(1)的外侧设置有用于对其以中轴线为中心进行支撑转动的支架(3),所述支架(3)上设置有用于驱动成型转头(1)转动的旋转驱动组件(2),所述成型转头(1)的中轴线一端密封转动连接有进料管(8),旋转驱动组件(2)设置在成型转头(1)的中轴线另一端;

2.根据权利要求1所述一种pe塑料板挤出成型设备,其特征在于:所述旋转驱动组件(2)包括电机(201),所述电机(201)固定设置在支架(3)上,所述电机(201)的输出轴端固定连接有转盘(202),转盘(202)的外侧固定连接有以其转动轴线为中心均匀分布的三个以上支架(3),每个支架(3)均固定设置在成型转头(1)外侧壁上,所述转盘(202)的转动中轴线与所述成型转头(1)的转动中轴线彼此共中心轴线,所述数显控制面板(6)的输出端电连接至电机(201)的输入端。

3.根据权利要求1所述一种pe塑料板挤出成型设备,其特征在于:所述充气加压组件(9)包括气泵(901),气泵(901)固定设置在进料管(8)的端部,所述气泵(901)的出气口连接有第一导气管(902)的一端,第一导气管(902)的另一端延伸至进料管(8)内并连接有三个以上第二导气管(903)的一端,第二导气管(903)的另一端穿出进料管(8)的顶侧并延伸至成型转头(1)内部顶面,其中一个第二导气管(903)的顶端一侧设置有用于对成型转头(1)内部液面高度及气压大小进行检测的传感器组(11),所述数显控制面板(6)的输出端电连接至气泵(901)的输入端,所述传感器组(11)的输出端电连接至数显控制面板(6)的输入端。

4.根据权利要求1所述一种pe塑料板挤出成型设备,其特征在于:所述封口结构包括以成型转头(1)中轴线为中心均匀分布的与成型口(103)一一对应的挡口板(13),挡口板(13)与成型转头(1)内侧壁彼此抵接滑动连接,每个挡口板(13)均通过三个以上支撑轴(12)与进料管(8)彼此固定连接,在旋转驱动组件(2)驱动成型转头(1)转动时,挡口板(13)能够与成型口(103)位置相对应并实现对成型口(103)的密封。

5.根据权利要求1所述一种pe塑料板挤出成型设备,其特征在于:所述成型转头(1)靠近成型口(103)的外侧壁上均设置有成型嘴(101),成型嘴(101)的一侧与成型转头(1)彼此固定连接,成型嘴(101)的另一侧设置有配刀板(102)。

6.根据权利要求5所述一种pe塑料板挤出成型设备,其特征在于:所述切断刀组件(7)包括与成型口(103)彼此一一对应的切断刀(704),成型转头(1)沿其轴向的两端设置有平行分布的环形板(701),所述切断刀(704)均通过刀支杆(702)固定设置在两个环形板(701)之间,所述环形板(701)通过固定架(703)固定设置在支架(3)上,在旋转驱动组件(2)驱动成型转头(1)转动时,切断刀(704)能够与配刀板(102)滑动抵接来实现成型口(103)处成型板材的切断。

7.根据权利要求1所述一种pe塑料板挤出成型设备,其特征在于:所述成型转头(1)的外侧设置有接料外罩壳结构(5),所述接料外罩壳结构(5)包括外挡壳(501),外挡壳(501)的底侧开设有下出料口(504),所述外挡壳(501)的两侧边沿成型有侧挡沿(502),所述外挡壳(501)的顶侧通过上吊装块(503)固定设置在支架(3)上。

8.根据权利要求7所述一种pe塑料板挤出成型设备,其特征在于:所述下出料口(504)的下方设置有用于对切断的成型板材进行传输的传输带(4),传输带(4)设置在支架(3)的底侧,所述数显控制面板(6)的输出端电连接至传输带(4)的输入端。

9.根据权利要求1所述一种pe塑料板挤出成型设备,其特征在于:位于成型转头(1)内的所述进料管(8)上开设有若干个通料孔(802),位于成型转头(1)外的所述进料管(8)一端固定设置有法兰盘(801),所述进料管(8)通过密封轴承(10)与成型转头(1)彼此密封转动连接。

技术总结

本发明涉及塑料成型技术领域,具体涉及一种PE塑料板挤出成型设备,包括成型转头和数显控制面板,所述成型转头的外形呈内部中空的圆柱体形状,所述成型转头的外侧设置有用于对其以中轴线为中心进行支撑转动的支架,所述支架上设置有用于驱动成型转头转动的旋转驱动组件,所述成型转头的中轴线一端密封转动连接有进料管,通过成型转头、旋转驱动组件、切断刀组件、进料管和充气加压组件等之间彼此相互协同、相互配合,可以在成型转头旋转过程中,实现多个塑料板同时挤出成型,并在塑料板的挤出过程中,由于离心力的作用,保持塑料板呈平直状态,且在成型转头旋转时,可以配合切断刀组件对塑料板的切断。

技术研发人员:管艳艳,李鹏飞,刘海涛

受保护的技术使用者:山东德塑环保新材料有限公司

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!