大型IV型储氢瓶内胆挤拉一次性成型设备及成型方法与流程

本发明涉及塑料制品成型技术,具体涉及一种大型iv型储氢瓶内胆挤拉一次性成型设备及成型方法。

背景技术:

1、注塑、吹塑、滚塑一次成形法生产iv型储氢瓶内胆,工艺简单,生产方便,已在众多家用车和微型车上使用。随着氢能产业的迅猛发展,氢能运输车、氢能工程车、氢动力轮船、氢动力高铁用大型及超大型储氢瓶也是势在必行,而以上三种方法的缺点就是无法做大,在成型大型iv型储氢瓶内胆时,无法保证大型iv型储氢瓶内胆壁厚均匀。

2、对于大型iv型储氢瓶现采用挤出桶身+注塑封头+焊接三步法,虽然可行,但投资较大、工艺复杂且合格率不高。

技术实现思路

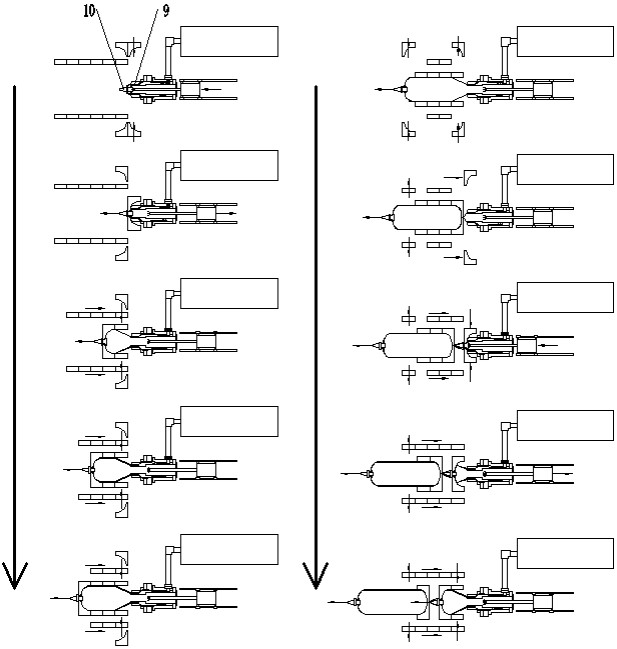

1、本发明提出了一种大型iv型储氢瓶内胆挤拉一次性成型设备及成型方法,旨在实现大型iv型储氢瓶内胆的制造,制造出的大型iv型储氢瓶内胆为一整体,壁厚均匀;在传统管材拉挤技术的基础加以改进,采用吹塑的方法实现内胆的成型,同时考虑到管状熔融体一次拉伸过长,在其自重下,中间部位会下垂影响吹塑效果,采用多成型模的设计,对内胆前封头、胆身、后封头分段进行吹塑,管状熔融体一次只拉伸一小段。

2、本发明的技术方案:

3、大型iv型储氢瓶内胆挤拉一次性成型设备及成型方法,所述成型设备包括挤出机、挤出模具、若干成型模,所述挤出模具安装在挤出机的机头上,各成型模安装在挤出机侧,其中,一成型模为内胆前封头成型模、另一成型模为内胆后封头成型模、其余成型模为内胆胆身成型模;

4、所述成型方法,

5、1)挤出机工作,由挤出模具挤出管状熔融体;

6、2)于挤出模具出口处,内胆前封头成型模合模,夹持住管状熔融体,管状熔融体置于内胆前封头成型模内,内胆前封头成型模向前移动,管状熔融体在内胆前封头成型模的牵引下向前移动,吹胀管状熔融体和/或在内胆前封头成型模内形成负压,使管状熔融体吸附在内胆前封头成型模内壁上;吸附在内胆前封头成型模内壁上的管状熔融体冷却形成内胆前封头;

7、3)于前一成型模后侧,内胆胆身成型模合模、与前一成型模组合在一起,管状熔融体置于内胆胆身成型模内,内胆胆身成型模与内胆前封头成型模同步向前移动,管状熔融体在内胆前封头成型模的牵引下向前移动,吹胀管状熔融体和/或在内胆胆身成型模内形成负压,使管状熔融体吸附在内胆胆身成型模内壁上;吸附在内胆胆身成型模内壁上的管状熔融体冷却形成内胆胆身;

8、4)重复步骤3)n次;

9、5)于前一成型模后侧,内胆后封头成型合模、与前一成型模组合在一起,管状熔融体置于内胆后封头成型模内,吹胀管状熔融体和/或在内胆胆身成型模内形成负压,使管状熔融体吸附在内胆胆身成型模内壁上;吸附在内胆后封头成型模内壁上的管状熔融体冷却形成内胆后封头;

10、完成一内胆一次性成型。

11、在步骤5)中,内胆后封头成型模合模、与前一成型模组合在一起时,夹持住管状熔融体,在内胆后封头成型模夹持住管状熔融体后,内胆前封头成型模开模、松开内胆前封头;

12、内胆胆身成型模与内胆后封头成型模同步向前移动,内胆后封头成型模牵引管状熔融体向前移动,重复步骤1)-5),完成下一内胆一次性成型。

13、所述挤出机的机头内安装有吹气管;

14、吹胀管状熔融体时,吹气管输出恒定压力的气体。

15、所述成型模上设置有抽气孔;

16、由抽气孔抽气,在成型模内形成负压。

17、所述挤出机的机头为侧进料式,其中心设置通孔,所述通孔与挤出模具上的中心孔相连通,构成一通道,所述成型设备还包括抓手,所述抓手安装在挤出机侧;

18、在步骤1)中,内胆前封头成型模合模时,抓手抓取阀门,其通过通道将阀门置于内胆前封头成型模内、由管状熔融体包裹住,完成阀门种植;使阀门与内胆紧密结合在一起。

19、在步骤4)中,吸附在内胆胆身成型模内壁上的管状熔融体冷却形成内胆胆身后,内胆胆身成型模开模、复位循环使用;减少内胆胆身成型模的需求数量。

20、所述成型模内置冷却装置;加速吸附在身成型模内壁上的管状熔融体的冷却,优选,在成型模内构建冷却水流道,冷却水在其中循环流动。

21、一吹气管与抓手组合在一起,随抓手一起由通道穿入或穿出;

22、吹胀管状熔融体时,吹气管输出恒定压力的气体。

技术特征:

1.大型iv型储氢瓶内胆挤拉一次性成型设备及成型方法,其特征在于,

2.根据权利要求1所述的大型iv型储氢瓶内胆挤拉一次性成型设备及成型方法,其特征在于,在步骤5)中,内胆后封头成型模合模、与前一成型模组合在一起时,夹持住管状熔融体,在内胆后封头成型模夹持住管状熔融体后,内胆前封头成型模开模、松开内胆前封头;

3.根据权利要求1所述的大型iv型储氢瓶内胆挤拉一次性成型设备及成型方法,其特征在于,所述挤出机的机头内安装有吹气管;

4.根据权利要求1所述的大型iv型储氢瓶内胆挤拉一次性成型设备及成型方法,其特征在于,所述成型模上设置有抽气孔;

5.根据权利要求1所述的大型iv型储氢瓶内胆挤拉一次性成型设备及成型方法,其特征在于,所述挤出机的机头为侧进料式,其中心设置通孔,所述通孔与挤出模具上的中心孔相连通,构成一通道,所述成型设备还包括抓手,所述抓手安装在挤出机侧,其由通道穿入或穿出;

6.根据权利要求1所述的大型iv型储氢瓶内胆挤拉一次性成型设备及成型方法,其特征在于,在步骤4)中,吸附在内胆胆身成型模内壁上的管状熔融体冷却形成内胆胆身后,内胆胆身成型模开模、复位循环使用。

7.根据权利要求1所述的大型iv型储氢瓶内胆挤拉一次性成型设备及成型方法,其特征在于,所述成型模内置冷却装置。

8.根据权利要求5所述的大型iv型储氢瓶内胆挤拉一次性成型设备及成型方法,其特征在于,一吹气管与抓手组合在一起,随抓手一起由通道穿入或穿出,由挤出模具上的中心孔伸出一段或退回;

技术总结

本发明涉及大型IV型储氢瓶内胆挤拉一次性成型设备及成型方法,所述成型设备包括挤出机、挤出模具、若干成型模,所述挤出模具安装在挤出机的机头上,各成型模安装在挤出机侧,其中,一成型模为内胆前封头成型模、另一成型模为内胆后封头成型模、其余成型模为内胆胆身成型模;所述成型方法,即采用上述成型设备一次性成型内胆。制造出的大型IV型储氢瓶内胆为一整体,壁厚均匀;在传统管材拉挤技术的基础加以改进,采用吹塑的方法实现内胆的成型,同时考虑到管状熔融体一次拉伸过长,在其自重下,中间部位会下垂影响吹塑效果,采用多成型模的设计,对内胆前封头、胆身、后封头分段进行吹塑,管状熔融体一次只拉伸一小段。

技术研发人员:袁连忠,盛福春,盛巧慧

受保护的技术使用者:氢劲科技(江苏)有限公司

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!