老化预浸料再利用判断方法及老化预浸料再利用方法与流程

本发明涉及复合材料回收,特别是老化预浸料再利用判断方法及老化预浸料再利用方法。

背景技术:

1、单向碳纤维增强环氧预浸料中的环氧基体由环氧树脂、固化剂等组分构成,环氧分子易在光、湿、热及紫外线等因素的诱导下发生交联固化,形成不溶不熔的永久三维交联网络,导致预浸料整体质量恶化从而影响其最终使用,这就导致了碳纤维环氧预浸料的使用寿命问题。

2、行业普遍认为环氧树脂预浸料的固化会对最终产品的质量造成较大的影响,因此老化的预浸料通常会被丢弃或掩埋,不会评估老化的预浸料是否有再次利用的可能,因此导致巨大经济损失,同时还对环境造成不利影响。

技术实现思路

1、本发明要解决的技术问题是:提供老化预浸料再利用判断方法及老化预浸料再利用方法,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

2、本发明解决其技术问题的解决方案是:

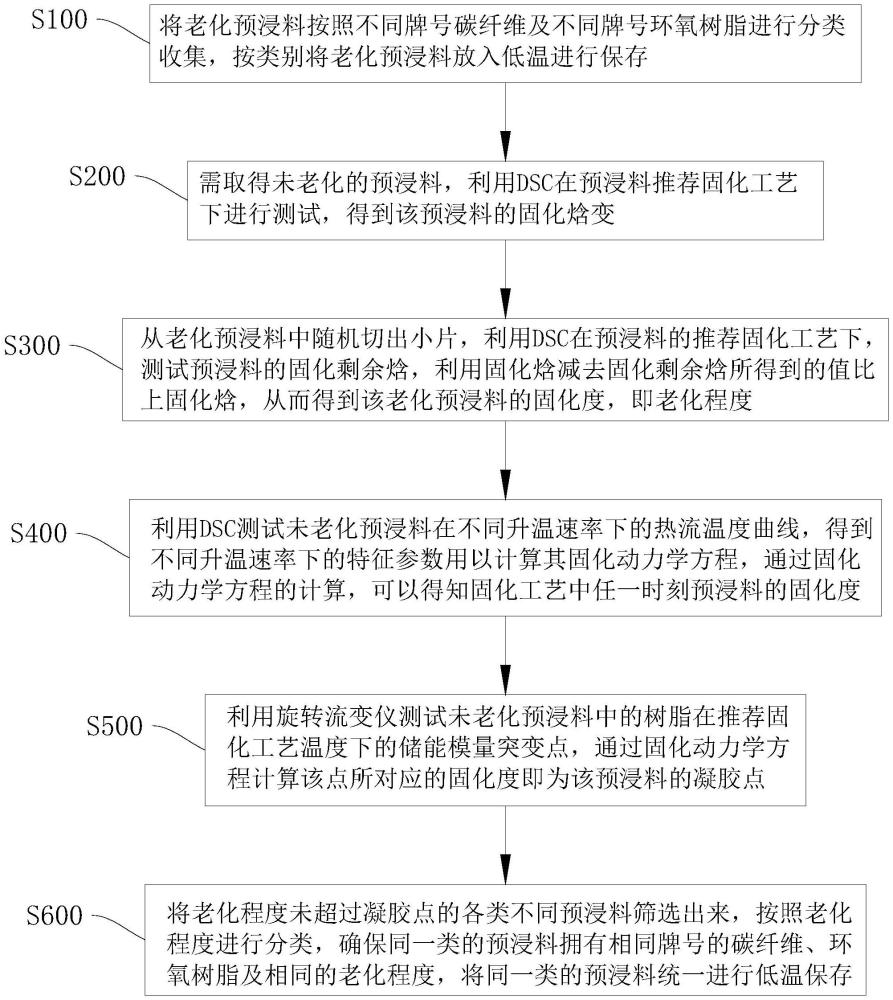

3、老化预浸料再利用判断方法,包括以下步骤:

4、按类别对老化预浸料分类;

5、使用预设固化工艺对未老化预浸料进行测试,获得未老化预浸料的固化焓;

6、使用预设固化工艺对老化预浸料进行测试,获得老化预浸料的固化剩余焓;通过固化焓减去固化剩余焓所得到的值比上固化焓计算得到老化预浸料的老化程度;

7、测试未老化预浸料在不同升温速率下的热流温度曲线,得到不同升温速率下的特征参数用以计算其固化动力学方程;

8、测试未老化预浸料中的树脂在预设固化工艺温度下的储能模量突变点,通过固化动力学方程计算该点所对应的固化度,该固化度为凝胶点;

9、对老化预浸料的老化程度和凝胶点进行对比,筛选出老化程度小于凝胶点的老化预浸料并按类别分类。

10、作为上述技术方案的进一步改进,老化预浸料按照不同牌号碳纤维及不同牌号环氧树脂进行分类收集。

11、作为上述技术方案的进一步改进,对未老化预浸料进行测试前,还包括以下步骤:将老化预浸料按类别低温保存。

12、作为上述技术方案的进一步改进,筛选出可再利用的老化预浸料后,需对老化预浸料按类别低温保存。

13、作为上述技术方案的进一步改进,老化预浸料的保存温度低于-18℃。

14、作为上述技术方案的进一步改进,获得老化预浸料的固化剩余焓步骤前,先将老化预浸料切出小片,随后对老化预浸料小片进行测试。

15、作为上述技术方案的进一步改进,使用差示扫描量热仪测试固化焓和固化剩余焓。

16、作为上述技术方案的进一步改进,使用旋转流变仪测试储能模量突变点。

17、老化预浸料再利用方法,适用于通过如上述任一项所述的老化预浸料再利用判断方法筛选出的老化预浸料,老化预浸料再利用方法包括以下步骤:

18、从未老化预浸料中提取未固化树脂,对未固化树脂进行固化,获得与老化预浸料的老化程度相同的树脂,获取树脂固化时树脂粘度随温度发生变化的黏温曲线,通过黏温曲线得到该老化程度的树脂粘度最低时的温度,该温度即为最佳成型温度;

19、将同一类别的老化预浸料按设计铺层铺设,升温至最佳成型温度进行成型,以再利用老化预浸料。

20、作为上述技术方案的进一步改进,对未固化树脂进行固化时的升温速率为5℃/min。

21、本发明的有益效果是:可对老化预浸料是否能再利用进行评估,并且对应不同的老化预浸料采用不同的成型温度,从而保证预浸料的高质量成型。

22、本发明用于复合材料回收技术领域。

技术特征:

1.老化预浸料再利用判断方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的老化预浸料再利用判断方法,其特征在于,老化预浸料按照不同牌号碳纤维及不同牌号环氧树脂进行分类收集。

3.根据权利要求1所述的老化预浸料再利用判断方法,其特征在于,对未老化预浸料进行测试前,还包括以下步骤:

4.根据权利要求3所述的老化预浸料再利用判断方法,其特征在于,筛选出可再利用的老化预浸料后,需对老化预浸料按类别低温保存。

5.根据权利要求4所述的老化预浸料再利用判断方法,其特征在于,老化预浸料的保存温度低于-18℃。

6.根据权利要求1所述的老化预浸料再利用判断方法,其特征在于,获得老化预浸料的固化剩余焓步骤前,先将老化预浸料切出小片,随后对老化预浸料小片进行测试。

7.根据权利要求1所述的老化预浸料再利用判断方法,其特征在于,使用差示扫描量热仪测试固化焓和固化剩余焓。

8.根据权利要求1所述的老化预浸料再利用判断方法,其特征在于,使用旋转流变仪测试储能模量突变点。

9.老化预浸料再利用方法,适用于通过如权利要求1-8任一项所述的老化预浸料再利用判断方法筛选出的老化预浸料,其特征在于,包括以下步骤:

10.根据权利要求9所述的老化预浸料再利用方法,其特征在于,对未固化树脂进行固化时的升温速率为5℃/min。

技术总结

本发明公开了老化预浸料再利用判断方法及老化预浸料再利用方法。老化预浸料再利用判断方法包括以下步骤:按类别对老化预浸料分类;获得未老化预浸料的固化焓;获得老化预浸料的固化剩余焓;计算老化预浸料的老化程度;得到不同升温速率下的特征参数用以计算其固化动力学方程;测试未老化预浸料中的树脂在预设固化工艺温度下的储能模量突变点,通过固化动力学方程计算该点所对应的固化度,该固化度为凝胶点;筛选出老化程度小于凝胶点的老化预浸料并按类别分类。老化预浸料再利用方法包括以下步骤:获取树脂固化时的黏温曲线,通过黏温曲线得到最佳成型温度;将同一类别的老化预浸料按设计铺层铺设,升温至最佳成型温度进行成型。

技术研发人员:张宇,陈宏达,郑凯东,胡海晓,李书欣,李瑞奇,刘吴南,霍广明

受保护的技术使用者:佛山仙湖实验室

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!