不同直径的多层圆弧形橡胶片自动压合设备及成型工艺的制作方法

本发明涉及多层橡胶压合成型领域,具体涉及不同直径的多层圆弧形橡胶片自动压合设备及成型工艺。

背景技术:

1、模块式密封系统中常用的多层橡胶模块是一种方便地实现不同直径贯穿件相匹配的产品,具有很好的安装便捷性,多层橡胶模块中根据不同规格,其橡胶片层数量和尺寸也不同。

2、目前,在多层圆弧形橡胶片压合生产工艺中,特别是对数量和尺寸不同的橡胶片层,一般采用人工逐片组装后用手压合的方式,但上述传统的人工逐片组装的方式存在精密度低、产量低的弊端;同时该产品对尺寸精密度要求较高,由于人工操作有太多的不确定性,因此目前人工组装已经无法达到其精度要求;目前现有技术通常使用不同直径的压棒对各不同直径的橡胶片进行压合,存在所需压辊数量过多,同时不同的压辊适用于不同材质的橡胶片,在压合前需要选择合适的压辊,增加大量选择和调整成本。

3、实用新型专利cn 216658997 u《一种橡胶产品加工用压合装置》公开了一种橡胶产品加工用压合装置,通过压辊和齿轮的配合设置,对橡胶产品进行压合,但上述压合装置只适用于单一橡胶的平面压合,无法进行多层橡胶片的压合,也无法实现橡胶片独特的圆弧形压合;相比于气压贴合能够确保橡胶片压合过程中均匀受力,采用压辊和齿轮的配合容易出现压辊及橡胶片的局部接触变形情况。

技术实现思路

1、有鉴于此,本发明提供了不同直径的多层圆弧形橡胶片自动压合设备及成型工艺,通过自动压合设备实现多层圆弧形橡胶片的自动压合成型,旨在解决现有技术中多层橡胶片压合所需工装套数过多、人手工贴合精度低的问题。

2、不同直径的多层圆弧形橡胶片自动压合设备,所述压合设备包括吸盘机械臂、下压装置和传送装置;传送装置安装在下压装置的下方,传送装置和下压装置均在吸盘机械臂的可接触范围内;

3、所述下压装置包括压缩空气接口、压棒和传动装置,所述压棒底部设有单排或多排气孔,通过压缩空气接口将压缩空气充入压棒中,压缩气流从压棒底部气孔中喷出。实现对橡胶片底部的压合;压棒随着传动装置的转动,对橡胶片进行全方位的压合。

4、进一步的,所述吸盘机械臂包括机械臂和吸附装置,吸附装置安装在机械臂上,机械臂带动吸附装置实现对橡胶片的自动抓取和移动。

5、进一步的,所述下压装置还包括旋转电机,所述旋转电机与传动装置连接,通过旋转电机驱动传动装置动作,继而实现压棒的旋转。

6、进一步的,所述压棒上部为中空矩块,下部为中空棒状;压棒的直径小于多层橡胶片中最小橡胶片的圆弧直径。

7、进一步的,所述传动装置包括旋转连接板和限位装置,限位装置固定在旋转连接板上,实现压棒的旋转和限位动作。

8、进一步的,限位装置包括旋转轴和限位轴,限位轴为两个空心半圆柱,两个空心半圆柱固定连接,使旋转轴可以卡设在限位轴内部。

9、进一步的,传送装置包括电动装置、传送部和压合工装;电动装置通过传送部与压合工装连接,带动传送部和压合工装沿着滑轨方向移动。

10、不同直径的多层圆弧形橡胶片自动成型工艺,包括以下步骤:

11、s1:传送装置带动压合工件沿着滑轨方向移动,直至将压合工件移动至下压装置的正下方,此时压棒轴心与压合工件的轴心处于同一平面;

12、s2:吸盘机械臂将单层橡胶片吸附抓取至压合工件上方;

13、s3:下压装置进行下压作业时,压棒向下运动,挤压单层橡胶片至压合工件底部;

14、s4:压缩空气接口向压棒中充入气体,气流从压棒底部的气孔中喷出,辅助橡胶压片更好的贴合压合工件底部;

15、s5:旋转电机带动压棒进行转动,通过压棒底部气孔喷出气流,实现对橡胶片全方位的压合;

16、s6:下压装置上移,压棒回正,继续执行步骤s2;

17、s7:重复上述步骤至多层橡胶片压合结束后,传送装置带动压合工件沿着滑轨方向移动,继续执行步骤s1。

18、进一步的,步骤s4中,通过调整压缩空气的输送速度实现对不同直径和规格的橡胶片的压合。

19、进一步的,根据圆弧形橡胶片的直径不同,每层橡胶片进行压合作业时,所使用的压棒上的气孔数量和气孔大小不同。

20、相较于现有技术,本发明具有以下优势:

21、1)本发明所需设备简单、成本低,仅通过压合工作台、吸盘机械臂和下压装置等部件组成的整体装置即可实现多层圆弧形橡胶片的自动压合成型,操作简单、易于实施;

22、2)本发明中自动压合设备采用带气孔的压棒,利用压缩气流的压力实现对橡胶层的压合,避免机械和手动方式产生的误差和损伤,同时无需更换压棒,仅通过调整压缩空气输送速度可以实现对不同规格和尺寸的多层橡胶层的压合作业。

23、3)本发明只需在压合作业前,启动时调节好电机的转速,即可实现批量化大规模的多层圆弧形橡胶片的生产,解放劳动力,增加生产效率,同时适用机器代替人工,大幅度提高生产的精度,得到高精度的多层圆弧橡胶片。

技术特征:

1.不同直径的多层圆弧形橡胶片自动压合设备,其特征在于,所述压合设备包括吸盘机械臂、下压装置(1)和传送装置(2);传送装置(2)安装在下压装置(1)的下方,传送装置(2)和下压装置(1)均在吸盘机械臂的可接触范围内;

2.根据权利要求1所述的压合设备,其特征在于,所述吸盘机械臂包括机械臂和吸附装置,吸附装置安装在机械臂上,机械臂带动吸附装置实现对橡胶片的自动抓取和移动。

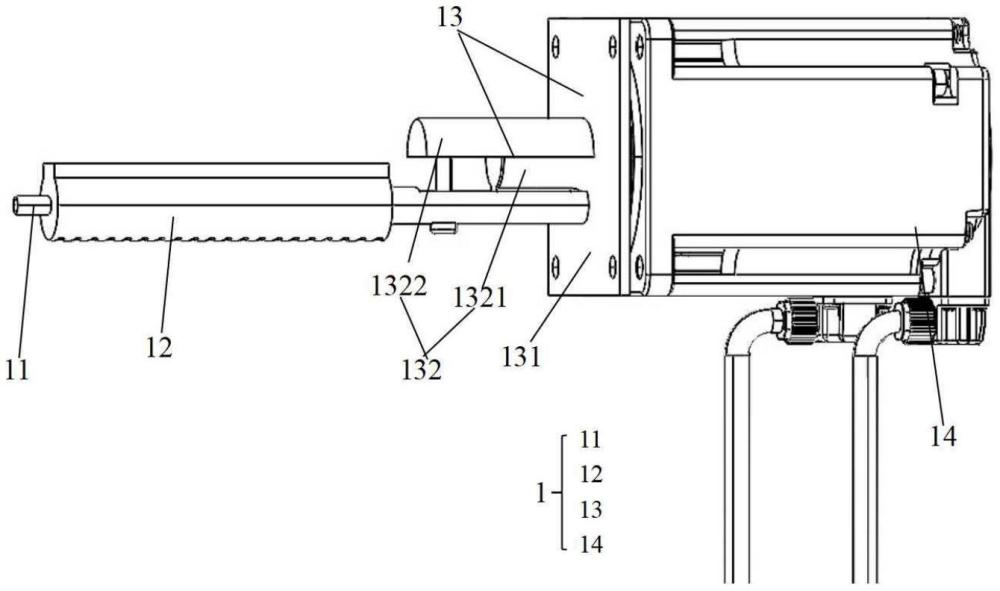

3.根据权利要求1所述的压合设备,其特征在于,所述下压装置(1)还包括旋转电机(14),所述旋转电机(14)与传动装置(13)连接,通过旋转电机(14)驱动传动装置(13)动作,继而实现压棒(12)的旋转。

4.根据权利要求1所述的压合设备,其特征在于,所述压棒(12)上部为中空矩块,下部为中空棒状;压棒(12)的直径小于多层橡胶片中最小橡胶片的圆弧直径。

5.根据权利要求1所述的压合设备,其特征在于,所述传动装置(13)包括旋转连接板(131)和限位装置(132),限位装置(132)固定在旋转连接板(131)上,实现压棒(12)的旋转和限位动作。

6.根据权利要求5所述的压合设备,其特征在于,限位装置(132)包括旋转轴(1321)和限位轴(1322),限位轴(1322)为两个空心半圆柱,两个空心半圆柱固定连接,使旋转轴(1321)可以卡设在限位轴(1322)内部。

7.根据权利要求1所述的压合设备,其特征在于,传送装置(2)包括电动装置(21)、传送部(22)和压合工装(23);电动装置(21)通过传送部(22)与压合工装(23)连接,带动传送部(22)和压合工装(23)沿着滑轨(222)方向移动。

8.不同直径的多层圆弧形橡胶片自动成型工艺,使用权利要求1~7中任意一项所述的压合设备,其特征在于,包括以下步骤:

9.根据权利要求8所述的成型工艺,其特征在于,步骤s4中,通过调整压缩空气的输送速度实现对不同直径和规格的橡胶片的压合。

10.根据权利要求8所述的成型工艺,其特征在于,根据圆弧形橡胶片的直径不同,每层橡胶片进行压合作业时,所使用的压棒(12)上的气孔数量和气孔大小不同。

技术总结

本发明公开了不同直径的多层圆弧形橡胶片自动压合设备及成型工艺,本涉及多层橡胶压合成型领域,其中压合设备包括吸盘机械臂、下压装置和传送装置;传送装置安装在下压装置的下方,传送装置和下压装置均在机械臂的可接触范围内;下压装置包括压缩空气接口、可旋转压棒和与压棒相连的传动装置,压棒底部设置有气孔,通过压缩空气接口将压缩空气充入压棒中,压缩气流从压棒底部气孔中喷出;压棒被传动装置的旋转带动转动,气流随压棒转动过程与待粘贴橡胶片的整个圆弧区域发生接触,实现对橡胶片进行全方位的压合。该自动压合设备所需设备简单、成本低,可实现对不同直径的多层圆弧形橡胶片的自动压合成型,大幅度提高生产的精度。

技术研发人员:荆蓉,褚夫强,牛澎波

受保护的技术使用者:洛阳双瑞橡塑科技有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!