一种橡胶缓冲座制作工艺的制作方法

本申请涉及橡胶产品,特别涉及一种橡胶缓冲座制作工艺。

背景技术:

1、在面对飞行器起飞时的强冲击、超高温高压的发射条件时,往往需要缓冲底座作为缓冲,以减少飞行器起飞时冲击带来的影响,目前大多数缓冲底座采用橡胶底座,其在承受强力冲击和耐高温高压方面发挥着重要作用。

2、传统的缓冲底座在设计和制造工艺上存在一些局限性,难以满足现在飞行器起飞,频繁起飞时的强冲击、超高温发射的严苛性能要求,其使用寿命不长,在高温、高压环境下易发生变形或损坏,耐久性和使用寿命难以满足频繁发射的需求。

技术实现思路

1、本申请旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本申请实施例提供一种橡胶缓冲座制作工艺,通过这种工艺制作的橡胶缓冲座其在高温、高压环境下发生变形更小,不易损坏,耐久性和使用寿命更高,能够满足频繁发射的需求。

2、一种橡胶缓冲座制作工艺,其特征在于,包括以下步骤:

3、在模腔内涂刷胶液;

4、将剪裁好的外层密封胶片平铺在工作台上,涂刷胶液;

5、待外层密封胶片上的胶液干燥后,将外层密封胶片覆盖模腔的底部和腰部贴合在模腔内部并压实;

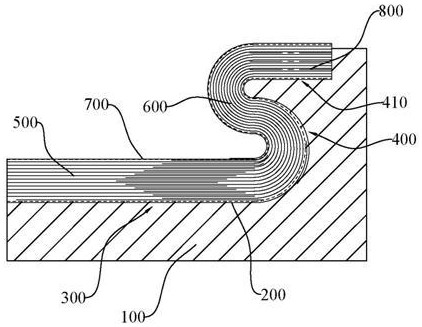

6、在外层密封胶片上对应模腔的底部的位置通过胶液贴合十二层底部帘线层,其中前两层底部帘线层呈十字交错排布,第三层到第十层的底部帘线层按米字型错开贴合,相邻两层底部帘线层之间通过胶液连接;

7、在外层密封胶片上对应模腔腰部的位置通过胶液贴合腰部帘线层,其中腰部帘线层采用45º正反缠绕的成型贴合工艺,按一正一反贴合,共贴合12层帘线,相邻两层腰部帘线层之间通过胶液连接;

8、将剪裁好的内层密封胶片平铺在工作台上,涂刷胶液;

9、待内层密封胶片上的胶液干燥后,将内层密封胶片覆盖底部帘线层和腰部帘线层并压实;

10、凸模下压到模腔中进行压实,然后启动硫化程序,将内层密封胶片、外层密封胶片、底部帘线层以及腰部帘线层硫化复合到一起。

11、在可选或优选的实施例中,涂刷胶液时,在模腔的底部涂刷一遍胶液,在模腔的腰部涂刷两遍胶液。

12、在可选或优选的实施例中,模腔的底部和模腔的腰部涂刷的胶液均采用xy507胶液。

13、在可选或优选的实施例中,在法兰部位每两层帘线贴合完毕后加一层芳纶加强层。

14、在可选或优选的实施例中,腰部帘线层在法兰部位的高度高于模具边沿3mm。

15、在可选或优选的实施例中,腰部帘线层与底部帘线层交错连接。

16、在可选或优选的实施例中,外层密封胶片和模腔内部的粘连的胶液采用丁腈-聚氯乙烯溶解制成的本体胶液,内层密封胶片和腰部帘线层以及底部帘线层粘连的胶液采用丁腈-聚氯乙烯共混胶溶解制成的本体胶液。

17、在可选或优选的实施例中,相邻两层底部帘线层之间连接的胶液采用丁腈橡胶-天然橡胶溶解制成的本体胶液,相邻两层腰部帘线层之间连接的胶液采用丁腈橡胶-天然橡胶溶解制成的本体胶液。

18、在可选或优选的实施例中,底部帘线层和所述腰部帘线层均采用尼龙帘线。

19、在可选或优选的实施例中,内层密封胶片上覆盖电磁屏蔽层。

20、基于上述技术方案,本申请实施例至少具有以下有益效果:通过这种工艺制作的橡胶缓冲座其在高温、高压环境下发生变形更小,不易损坏,耐久性和使用寿命更高,能够满足频繁发射的需求。

技术特征:

1.一种橡胶缓冲座制作工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的橡胶缓冲座制作工艺,其特征在于:涂刷胶液时,在模腔的底部涂刷一遍胶液,在模腔的腰部涂刷两遍胶液。

3.根据权利要求3所述的橡胶缓冲座制作工艺,其特征在于:模腔的底部和模腔的腰部涂刷的胶液均采用xy507胶液。

4.根据权利要求1所述的橡胶缓冲座制作工艺,其特征在于:在法兰部位每两层帘线贴合完毕后加一层芳纶加强层。

5.根据权利要求4所述的橡胶缓冲座制作工艺,其特征在于:腰部帘线层在法兰部位的高度高于模具边沿3mm。

6.根据权利要求1所述的橡胶缓冲座制作工艺,其特征在于:腰部帘线层与底部帘线层交错连接。

7.根据权利要求1所述的橡胶缓冲座制作工艺,其特征在于:外层密封胶片和模腔内部的粘连的胶液采用丁腈-聚氯乙烯溶解制成的本体胶液,内层密封胶片和腰部帘线层以及底部帘线层粘连的胶液采用丁腈-聚氯乙烯溶解制成的本体胶液。

8.根据权利要求1所述的橡胶缓冲座制作工艺,其特征在于:相邻两层底部帘线层之间连接的胶液采用丁腈橡胶-天然橡胶溶解制成的本体胶液,相邻两层腰部帘线层之间连接的胶液采用丁腈橡胶-天然橡胶溶解制成的本体胶液。

9.根据权利要求1所述的橡胶缓冲座制作工艺,其特征在于:底部帘线层和所述腰部帘线层均采用尼龙帘线。

10.根据权利要求1所述的橡胶缓冲座制作工艺,其特征在于:内层密封胶片上覆盖电磁屏蔽层。

技术总结

本申请涉及橡胶产品技术领域,特别涉及一种橡胶缓冲座制作工艺,在模腔内涂刷胶液;将外层密封胶片覆盖模腔的底部和腰部贴合在模腔内部并压实;在外层密封胶片上对应模腔的底部的位置贴合十二层底部帘线层,相邻两层底部帘线层之间通过胶液连接;在外层密封胶片上对应模腔腰部的位置贴合腰部帘线层,且相邻两层腰部帘线层之间通过胶液连接;将内层密封胶片覆盖底部帘线层和腰部帘线层并压实;凸模下压到模腔中进行压实,将内层密封胶片、外层密封胶片、底部帘线层以及腰部帘线层硫化复合到一起。橡胶缓冲座其在高温、高压环境下发生变形更小,不易损坏,耐久性和使用寿命更高,能够满足频繁发射的需求。

技术研发人员:杨文龙,侯琨,张航伟,李晓鹏,孟子越,陈达,王春娥,鲍国欢,付宝强,杨文辉

受保护的技术使用者:凯迪西北橡胶有限公司

技术研发日:

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!