一种汽车饰板模内注塑一体成型装置的制作方法

本发明涉及饰板注塑设备,具体为一种汽车饰板模内注塑一体成型装置。

背景技术:

1、汽车饰板的制造通常采用注塑成型工艺,其中模内注塑一体成型技术因其高效、精准的特点而被广泛应用,目前,注塑机在长时间运行后,由于模具磨损、材料适应性变化、产品更新换代或生产需求调整等多种原因,模具的更换成为不可避免的操作。

2、现有技术对模具进行更换的操作为:把旧模具取出之后,需要通过吊具将新的模具吊装至注塑机内,待模具和注塑机上的安装孔均完全对齐之后,通过螺栓及固定座将模具固定在注塑机上,而此过程中,吊具通过模具上的吊环对模具进行吊装时,由于模具内部形状不固定,模具整体的重心位置无法确定,模具上的吊环固定位置也无法很好的进行对应设置,即在对新模具进行吊装的过程中,新模具在空中始终会呈现一个倾斜的状态,而倾斜的模具在吊在注塑机内部后,需要人工对倾斜的模具进行一定角度的扶正,并通过注塑机对模具进行夹持进行初步固定,随后对模具的位置进行不断的调整,才能确保模具和注塑机上的安装孔均完全对齐,此过程需要消耗大量的时间和精力,对于工人的劳动力有很大的消耗,同时存在一定的安全隐患,对企业的生产效率也有一定的影响,为此,我们提出一种汽车饰板模内注塑一体成型装置。

技术实现思路

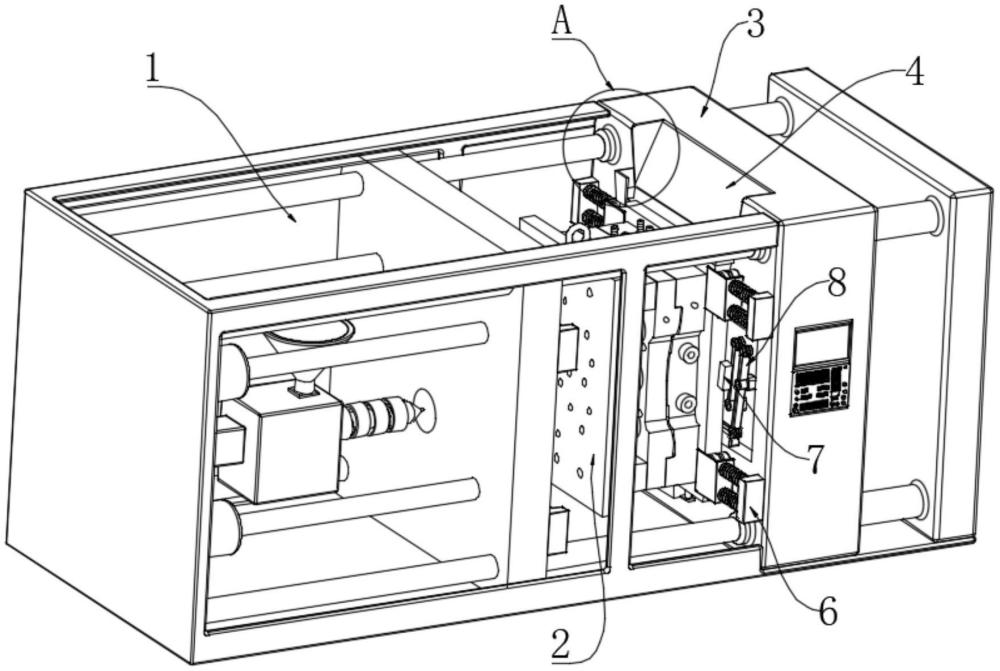

1、为解决上述技术问题,本发明提供一种汽车饰板模内注塑一体成型装置,包括注塑机主体和模具,所述注塑机主体内设置有安装板,还包括:

2、引导槽,所述引导槽开设在安装板上,侧视截面为三角形,且中间部分和两侧部分均为斜面;

3、引导框,所述引导框有两块,均固定在所述安装板上,分别位于所述引导槽下方两侧,所述引导框为l状且内壁为倾斜状,其内壁与引导槽两侧部分的倾斜角度相同,且重合;

4、居中机构,所述居中机构有四个,安装在所述安装板上,分别与所述模具的基板部分的四角连接,所述居中机构对模具在注塑机主体内的移动轨迹进行限制;

5、夹持板,所述夹持板有两块,分别位于所述模具的两侧;

6、夹持机构,所述夹持机构安装在安装板上,且与所述夹持板连接,并与所述模具的基板部分连接,所述夹持机构通过夹持板对模具的基板进行固定,从而限制所述模具的位置。

7、在一些实施例中,所述居中机构包括安装在安装板上的固定座,所述固定座上安装有伸缩杆,所述伸缩杆顶端安装有l板,所述伸缩杆有两根,呈纵向阵列,一端与固定座固定,另一端与l板固定,所述伸缩杆上均套接有强力弹簧,所述强力弹簧一侧与固定座连接,另一侧与l板连接,所述l板内壁均固定有支撑杆,所述支撑杆有两根,呈纵向阵列,所述支撑杆上均设置有滚轮,所述滚轮与模具的基板一侧贴合。

8、在一些实施例中,所述夹持机构包括安装在安装板上的限位块,所述限位块与模具的基板底部贴合,还包括在所述安装板上开设的凹槽,所述凹槽内安装有第一安装座,所述第一安装座位于模具的一侧,所述第一安装座上安装有第一转轴,所述第一转轴上套接有第一连杆,所述第一连杆与其中一块夹持板固定,所述第一连杆远离第一转轴的一端贯穿安装有第二转轴,所述第二转轴上套接有第二连杆,所述第二连杆远离第二转轴的一端贯穿安装有第三转轴,所述第二连杆位于模具后方,且两端分别处于所述模具两侧,所述凹槽内设置有第二安装座,所述第二安装座位于模具的另一侧,所述第二安装座上安装有第四转轴,所述第四转轴上套接有第三连杆,所述第三连杆远离第四转轴的一端贯穿安装有第五转轴,且所述第三连杆与另一块夹持板固定,所述第五转轴上套接有第四连杆,所述第四连杆远离第五转轴的一端贯穿安装有第六转轴,还包括安装在所述凹槽内的自锁电机,所述自锁电机驱动轴上固定有驱动杆,所述驱动杆一端被第六转轴贯穿,所述驱动杆远离第六转轴的一侧开设有圆形槽,所述圆形槽内设置有圆盘,所述圆盘被第三转轴贯穿。

9、在一些实施例中,所述限位块两侧安装有支架,所述支架上安装有传感器,所述传感器与自锁电机电气连接。

10、在一些实施例中,所述引导框侧面内壁位于对应位置的滚轮中心与模具之间,且与滚轮中心之间的距离为滚轮直径的1/3至1/2。

11、在一些实施例中,两块所述夹持板均为倾斜设置。

12、在一些实施例中,所述滚轮为硬钢材质,且表面镀有不少于0.2mm的铬。

13、在一些实施例中,所述模具由公模板及其对应基板、顶出机构、母模板及其对应基板五部分组成,所述公模板对应基板和母模板对应基板做相同设计的居中机构和夹持机构。

14、本发明至少具备以下有益效果:

15、1、在引导槽和引导框的作用下,模具在进行安装时,会以特定的姿势进入注塑机主体内部,随后在强力弹簧和滚轮的配合下,模具上的对接孔和安装板上的对接孔始终在同一直线,并逐渐趋于重合,随后在夹持机构和夹持板的配合下,当模具和安装板上的对接孔完全重叠后,模具的位置自动进行限制,并通过夹持板进行加固,无需人工直接与吊起的模具接触,安全性高;

16、2、在对新模具更换的过程中无需多次进行调整,工作人员只需进行简单的操作便可完成新模具的安装,更换过程快,效率高;

17、3、本装置几乎为机械结构组成,装置运行时更加稳定,故障率低。

技术特征:

1.一种汽车饰板模内注塑一体成型装置,包括注塑机主体(1)和模具(2),所述注塑机主体(1)内设置有安装板(3),其特征在于:还包括:

2.根据权利要求1所述的一种汽车饰板模内注塑一体成型装置,其特征在于:所述居中机构(6)包括安装在安装板(3)上的固定座(61),所述固定座(61)上安装有伸缩杆(62),所述伸缩杆(62)顶端安装有l板(63),所述伸缩杆(62)有两根,呈纵向阵列,一端与固定座(61)固定,另一端与l板(63)固定,所述伸缩杆(62)上均套接有强力弹簧(64),所述强力弹簧(64)一侧与固定座(61)连接,另一侧与l板(63)连接,所述l板(63)内壁均固定有支撑杆(65),所述支撑杆(65)有两根,呈纵向阵列,所述支撑杆(65)上均设置有滚轮(66),所述滚轮(66)与模具(2)的基板一侧贴合。

3.根据权利要求2所述的一种汽车饰板模内注塑一体成型装置,其特征在于:所述夹持机构(8)包括安装在安装板(3)上的限位块(81),所述限位块(81)与模具(2)的基板底部贴合,还包括在安装板(3)上开设的凹槽(82),所述凹槽(82)内安装有第一安装座(83),所述第一安装座(83)位于模具(2)的一侧,所述第一安装座(83)上安装有第一转轴(84),所述第一转轴(84)上套接有第一连杆(85),所述第一连杆(85)与其中一块夹持板(7)固定,所述第一连杆(85)远离第一转轴(84)的一端贯穿安装有第二转轴(86),所述第二转轴(86)上套接有第二连杆(87),所述第二连杆(87)远离第二转轴(86)的一端贯穿安装有第三转轴(88),所述第二连杆(87)位于模具(2)后方,且两端分别处于模具(2)两侧,所述凹槽(82)内设置有第二安装座(89),所述第二安装座(89)位于模具(2)的另一侧,所述第二安装座(89)上安装有第四转轴(810),所述第四转轴(810)上安装有第三连杆(811),所述第三连杆(811)远离第四转轴(810)的一端贯穿安装有第五转轴(812),且所述第三连杆(811)与另一块夹持板(7)固定,所述第五转轴(812)上套接有第四连杆(813),所述第四连杆(813)远离第五转轴(812)的一端贯穿安装有第六转轴(814),还包括安装在凹槽(82)内的自锁电机(815),所述自锁电机(815)驱动轴上固定有驱动杆(816),所述驱动杆(816)一端被第六转轴(814)贯穿,所述驱动杆(816)远离第六转轴(814)的一侧开设有圆形槽(817),所述圆形槽(817)内设置有圆盘(818),所述圆盘(818)被第三转轴(88)贯穿。

4.根据权利要求3所述的一种汽车饰板模内注塑一体成型装置,其特征在于:所述限位块(81)两侧安装有支架(819),所述支架(819)上安装有传感器(820),所述传感器(820)与自锁电机(815)电气连接。

5.根据权利要求4所述的一种汽车饰板模内注塑一体成型装置,其特征在于:所述引导框(5)侧面内壁位于对应位置的滚轮(66)中心与模具(2)之间,且所述模具(2)在安装完毕之后,与所述滚轮(66)中心之间的距离为滚轮(66)直径的1/3至1/2。

6.根据权利要求5所述的一种汽车饰板模内注塑一体成型装置,其特征在于:两块所述夹持板(7)均为倾斜设置,所述夹持机构(8)驱使夹持板(7)对模具(2)进行旋转夹持后,所述夹持板(7)的一侧与模具(2)的一侧紧密贴合。

7.根据权利要求2所述的一种汽车饰板模内注塑一体成型装置,其特征在于:所述滚轮(66)为硬钢材质,且表面镀有不少于0.2mm的铬。

8.根据权利要求1所述的一种汽车饰板模内注塑一体成型装置,其特征在于:所述模具(2)由公模板及其对应基板、顶出机构、母模板及其对应基板五部分组成,所述公模板对应基板和母模板对应基板做相同设计的居中机构(6)和夹持机构(8)。

技术总结

本发明涉及饰板注塑设备技术领域,具体为一种汽车饰板模内注塑一体成型装置,包括注塑机主体和模具,所述注塑机主体内设置有安装板,在引导槽和引导框的作用下,模具在进行安装时,会以特定的姿势进入注塑机主体内部,随后在强力弹簧和滚轮的配合下,模具上的对接孔和安装板上的对接孔始终在同一直线,并逐渐趋于重合,随后在夹持机构和夹持板的配合下,当模具和安装板上的对接孔完全重叠后,模具的位置自动进行限制,并通过夹持板进行加固,无需人工直接与吊起的模具接触,安全性高;在对新模具更换的过程中无需多次进行调整,工作人员只需进行简单的操作便可完成新模具的安装,更换过程快,效率高,装置运行时更加稳定,故障率低。

技术研发人员:严晓杰,吴晓洪

受保护的技术使用者:太仓市天丝利塑化有限公司

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!