一种用于隐形眼镜生产的随线加工方法与流程

本发明涉及隐形眼镜生产,具体为一种用于隐形眼镜生产的随线加工方法。

背景技术:

1、隐形眼镜作为一种重要的视力矫正和美容产品,其生产工艺对产品质量、生产效率以及成本控制具有重要影响。目前,隐形眼镜的生产主要采用模具成型技术,其核心包括母模壳与公模壳的制作、制镜材料的注液、固化成型以及后续的水化处理和包装等环节。然而,现有的隐形眼镜生产工艺存在以下问题和挑战:

2、现有技术中,母模壳和公模壳的制作及其后续工序往往分离进行,模具成型与注液、固化等环节之间缺乏有效的衔接,导致生产线存在较多的人工干预步骤。这种分段式生产方式不仅降低了生产效率,还增加了生产成本。

3、在传统的隐形眼镜生产工艺中,母模壳和公模壳的对位精度依赖于人工或半自动化设备,容易因对位误差导致镜片厚度不均匀、光学性能不达标等问题。同时,注液量的控制也缺乏高精度的监测手段,进一步影响了镜片的一致性和质量稳定性。

4、隐形眼镜成型后的水化处理、清洗、检测和包装等工序往往需要多个独立设备完成,工序间的物料转移复杂且容易发生污染。此外,传统的水化处理时间较长,导致生产周期延长,不利于大批量生产。

5、现有工艺中,母模壳和公模壳的材料多为一次性使用,未能实现有效回收利用,导致资源浪费和环境负担。随着环保要求的提高,如何优化模具材料的使用和回收成为亟待解决的问题。

6、基于上述问题,业内亟需一种高效、自动化程度高、产品一致性好的隐形眼镜生产工艺方法。

技术实现思路

1、针对上述存在的技术不足,本发明的目的是提供一种用于隐形眼镜生产的随线加工方法,实现母模壳和公模壳的随线加工,减少人工干预,优化工序衔接。

2、为实现上述目的,本发明采用如下技术方案:

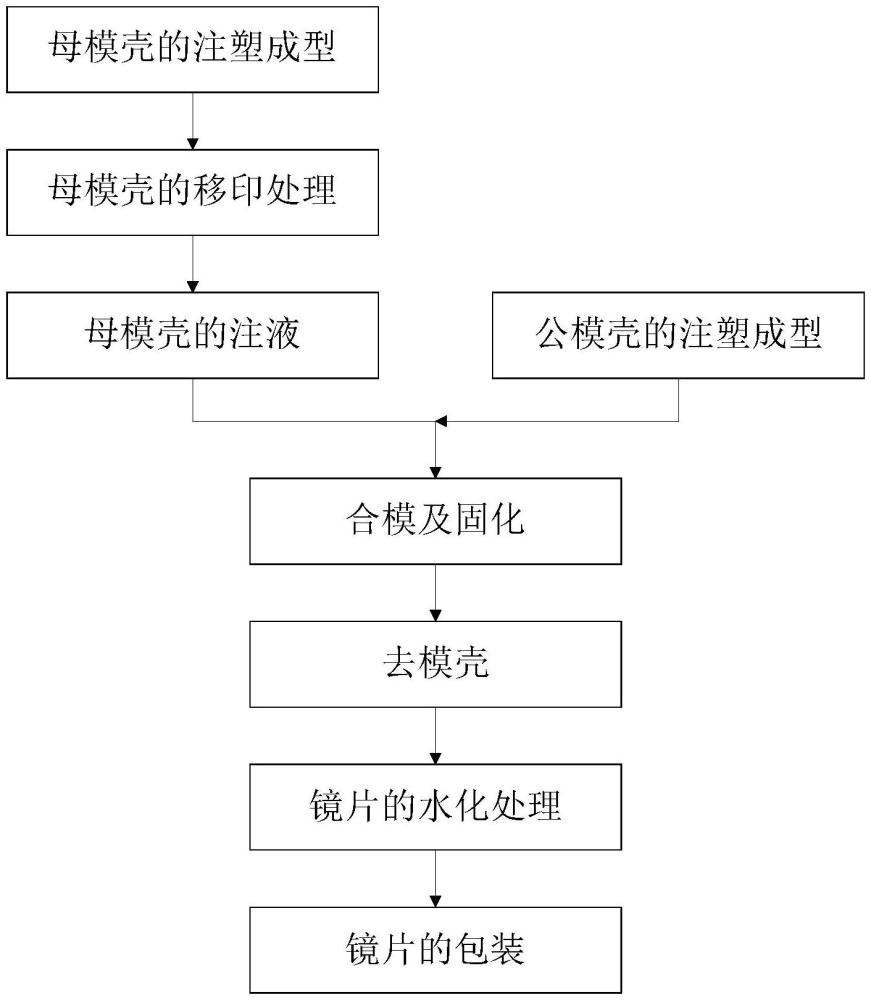

3、一种用于隐形眼镜生产的随线加工方法,包括以下步骤:

4、s1、母模壳的注塑成型:通过注塑工艺制备母模壳,并将成型后的母模壳直接传输至后续工艺;

5、s2、母模壳的移印处理:在母模壳的内表面通过移印工艺添加图案、标志或文字;

6、s3、母模壳的注液:将制镜材料注入移印后的母模壳中;

7、s4、公模壳的注塑成型:通过注塑工艺制备公模壳,并将成型后的公模壳直接传输至后续工艺;

8、s5、母模壳与公模壳的合模及固化:将注液后的母模壳与公模壳进行精准对位、压合,并通过热固化或光固化工艺形成隐形眼镜镜片;

9、s6、去模壳:将固化后的母模壳与公模壳从隐形眼镜镜片上剥离;

10、s7、镜片的水化处理:将剥离后的隐形眼镜镜片进行水化处理;

11、s8、镜片的包装:将水化后的隐形眼镜镜片装入pp杯中,并完成封包、灭菌和包装。

12、优选地,所述步骤s1和步骤s4中的母模壳和公模壳的注塑成型工艺包括以下过程:

13、注塑成型后的母模壳和公模壳在未冷却至室温前直接进入后续工艺,以避免因静置导致的尺寸变化;

14、注塑成型后产品的传输采用自动化下料方式:机械手夹持、吸盘吸附或滚筒输送。

15、优选地,所述步骤s2中的移印处理包括以下过程:

16、通过移印设备在母模壳的内表面添加特定的图案、标志或文字,所述图案用于提升隐形眼镜镜片的功能性或品牌识别性;

17、移印后通过视觉检测系统实时检测移印的完整性和精度,若检测到不良品则通过自动分拣装置移出生产线;

18、移印过程中采用自动清洁装置清理移印头,以确保移印质量。

19、优选地,所述步骤s5中的母模壳与公模壳的合模及固化工艺包括以下过程:

20、母模壳与公模壳通过自动对位装置进行精准对位,确保镜片的厚度均匀性和光学性能;

21、合模后通过热固化或光固化工艺对制镜材料进行快速固化,其中:热固化温度控制在50℃至150℃之间,时间为10秒至120秒;光固化波长为365nm至405nm,时间为5秒至60秒;

22、合模过程中实时监控镜片的固化状态,检测是否存在气泡、偏位或其他缺陷。

23、优选地,所述步骤s6中的去模壳工艺包括以下过程:

24、通过机械分离装置将母模壳和公模壳从镜片上剥离,其中:母模壳通过旋转运动或气流辅助剥离;公模壳通过真空吸附或机械夹持方式剥离;

25、剥离后的模壳通过自动传输装置回收至废料箱或再加工系统;

26、剥离过程中采用镜片保护模块,防止镜片因机械作用力或摩擦而损坏。

27、优选地,所述步骤s7中的水化处理包括以下过程:

28、将剥离后的隐形眼镜镜片放入水化槽中进行水化处理,所述水化槽内的水温控制在10℃至40℃之间;

29、水化时间为30分钟至120分钟,以确保镜片达到预定的含水量;

30、水化过程中通过超声波或循环水流方式加速水化过程,提升水化效率。

31、优选地,所述步骤s8中的镜片包装工艺包括以下过程:

32、通过自动装配装置将水化后的隐形眼镜镜片装入pp杯中,并在装配过程中对镜片进行位置校正;

33、对装入pp杯的镜片进行密封处理,所述密封工艺包括热封、激光封装或紫外线固化封装;

34、密封后的产品通过灭菌装置进行灭菌处理,所述灭菌方式包括高温蒸汽灭菌、紫外线灭菌或环氧乙烷灭菌;

35、包装完成后通过自动分拣装置对产品进行按批次、规格或型号分类。

36、与现有技术相比,本发明的有益效果如下:

37、通过将各个工序无缝衔接在一条自动化生产线上,实现了母模壳和公模壳的同步加工以及后续工序的连续化操作,显著减少了传统工艺中因工序分离导致的时间浪费和人工干预环节,大幅提升了生产效率。自动化的工艺流程缩短了生产周期,满足了大规模隐形眼镜工业化生产的需求。减少了传统工艺中分段式生产所需的多台独立设备以及物料转移环节,降低了设备投资和维护成本。工艺流程的优化减少了人工操作需求,降低了劳动成本,同时也减少了因人工操作产生的误差和次品率。

技术特征:

1.一种用于隐形眼镜生产的随线加工方法,其特征在于,包括以下步骤:

2.一种用于隐形眼镜生产的随线加工方法,其特征在于,包括以下步骤:

3.如权利要求1所述的一种用于隐形眼镜生产的随线加工方法,其特征在于,所述步骤s1和步骤s4中的母模壳和公模壳的注塑成型工艺包括以下过程:

4.如权利要求1所述的一种用于隐形眼镜生产的随线加工方法,其特征在于,所述步骤s2中的移印处理包括以下过程:

5.如权利要求1所述的一种用于隐形眼镜生产的随线加工方法,其特征在于,所述步骤s5中的母模壳与公模壳的合模及固化工艺包括以下过程:

6.如权利要求1所述的一种用于隐形眼镜生产的随线加工方法,其特征在于,所述步骤s6中的去模壳工艺包括以下过程:

7.如权利要求1所述的一种用于隐形眼镜生产的随线加工方法,其特征在于,所述步骤s7中的水化处理包括以下过程:

8.如权利要求1所述的一种用于隐形眼镜生产的随线加工方法,其特征在于,所述步骤s8中的镜片包装工艺包括以下过程:

技术总结

本发明提供了一种用于隐形眼镜生产的随线加工方法,将母模壳和公模壳的多道工序集成于一条自动化生产线上。通过注塑工艺分别制备母模壳和公模壳,并直接传输至后续工序;在母模壳内表面进行移印处理后,注入制镜材料;随后,将母模壳与公模壳对位合模,通过热固化或光固化工艺形成隐形眼镜镜片;固化完成后进行去模壳操作,剥离后的镜片经水化处理后装入包装容器并完成封装。本发明提高了生产效率和产品一致性;采用精准对位和注液控制技术,确保镜片质量稳定;优化的水化和包装工艺缩短了生产周期;同时部分模具材料可回收利用,降低了资源浪费和生产成本。本发明适用于大规模隐形眼镜的工业化生产。

技术研发人员:黄谷渊,张赛,易运松,曾韩暖

受保护的技术使用者:日善电脑配件(嘉善)有限公司

技术研发日:

技术公布日:2025/3/27

- 还没有人留言评论。精彩留言会获得点赞!