一种轻量化复合材料舱板成型工艺的制作方法

本发明涉及舱板加工,更具体地,涉及一种轻量化复合材料舱板成型工艺。

背景技术:

1、用于特殊环境的方舱往往有特殊需求,例如隐身、保温、降噪等特殊功能,而这些功能不能单纯依靠舱板材质来实现,通常在舱板骨架内填设特殊材质的芯材,外侧贴上蒙皮形成复合材料舱板。根据使用环境不同,舱板已不再是局限于直板状了,而是根据需要被设计为异型结构,无法采用普通的平板直接压紧粘合,这就加大了芯材和蒙皮的粘合难度,于是关于舱板芯材如何与蒙皮贴合在一起产生了真空吸附工艺方法。

2、真空吸附工艺中,如图1所示,首先将舱板的骨架和芯材拼装好放置于配套模具9上,芯材3外敷蒙皮如外蒙皮2,蒙皮外套设真空袋6,真空袋6的一侧设置注胶口10,注胶口10通过管路有连通有树脂桶11,在蒙皮与芯材之间真空抽吸树脂,树脂会顺着注胶口布满整个芯材表面,待树脂充满蒙皮和芯材之间后加热固化,将材料层和芯材粘接在一起。

3、然而,这样的工艺,一方面会导致蒙皮在模具面光滑平整,而非模具面光滑度欠佳,且树脂在此过程中也会充分包围芯材并渗透入芯材中,导致舱板超重。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种轻量化复合材料舱板成型工艺,以解决现有技术中板材成型后表面光滑度欠佳以及超重的问题。

2、为实现上述目的,本发明的技术方案如下:

3、一种轻量化复合材料舱板成型工艺,包括以下步骤:

4、压制内蒙皮:将内蒙皮敷设在上模表面,内蒙皮外敷设真空袋,进行抽真空和注胶,将内蒙皮压制固化成型,得到内蒙皮;

5、压制外蒙皮:将外蒙皮敷设在下模表面,外蒙皮外敷设真空袋,进行抽真空和注胶,将外蒙皮压制固化成型,得到外蒙皮;

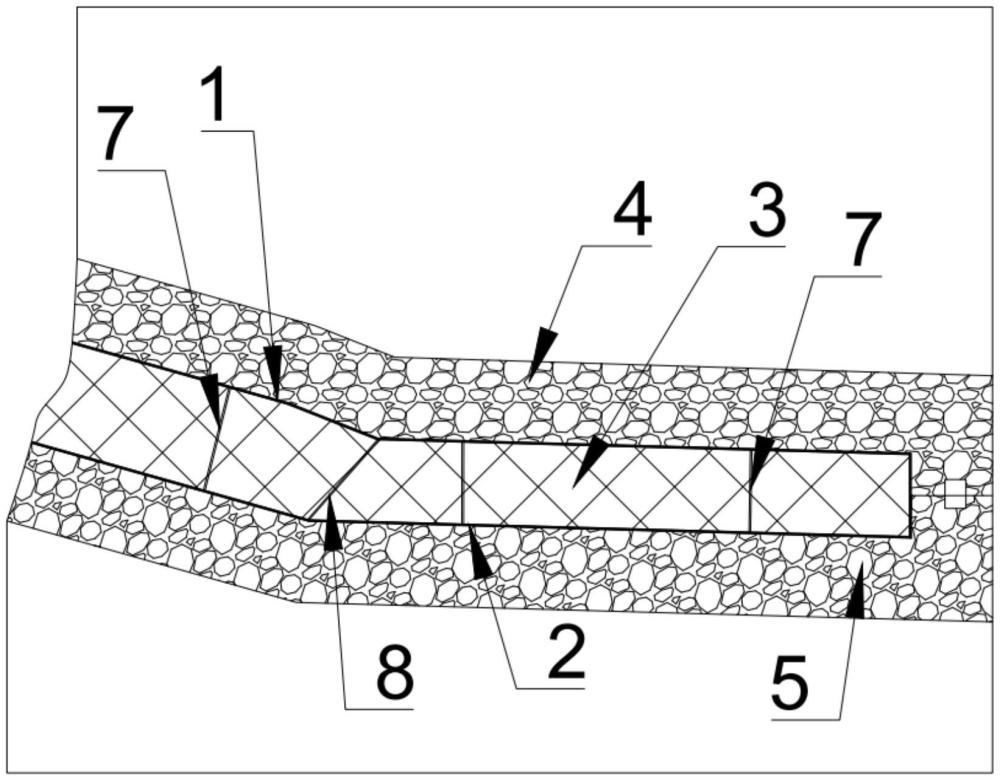

6、拼接芯材:在成型好的外蒙皮上按照外蒙皮的形状拼接芯材,在拼接好的芯材上下表面均匀涂抹树脂;

7、合模:自下往上按照下模、外蒙皮、芯材、内蒙皮、上模的顺序放置各零件,上下模具进行合模;

8、真空压制:合模后,根据模具形式直接由模具密封后或者外敷真空袋辅助抽真空进行压制、固化;

9、成型:分模,离模,得到复合材料舱板。

10、进一步地,真空压制时,抽真空时间为0.5-2h。

11、进一步地,真空压制时,固化时间为5-6h。

12、进一步地,所述芯材上开设有多个细孔胶道,所述细孔胶道为连通芯材上下表面的通孔。

13、进一步地,所述芯材由第一芯材板和第二芯材板拼接形成,所述第一芯材板与所述第二芯材板的拼接处形成折痕胶道。

14、进一步地,所述树脂为环氧树脂、聚酯树脂、乙烯基树脂、双马来酰亚胺树脂和酚醛树脂中的任一种。

15、进一步地,所述内蒙皮和所述外蒙皮材质为玻璃钢或碳纤维;所述芯材的材质为泡沫板。

16、本发明与现有技术相比,具有以下优点:

17、本发明提供的成型工艺,可适用于异形舱板的轻量化成型,分步分别先将舱板的内外蒙皮加工成型后,再通过上下合模,结合预先在芯材上下两面涂抹树脂,进行抽真空压制,此时真空抽吸不连接外部树脂桶,其目的是使先前涂好的树脂被分布更均匀,并同时可将多余的树脂抽出,保证了舱板轻量化的同时提升了蒙皮表面质量。

技术特征:

1.一种轻量化复合材料舱板成型工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的轻量化复合材料舱板成型工艺,其特征在于,真空压制时,抽真空时间为0.5-2h。

3.根据权利要求1所述的轻量化复合材料舱板成型工艺,其特征在于,真空压制时,固化时间为5-6h。

4.根据权利要求1所述的轻量化复合材料舱板成型工艺,其特征在于,所述芯材上开设有多个细孔胶道,所述细孔胶道为连通芯材上下表面的通孔。

5.根据权利要求1所述的轻量化复合材料舱板成型工艺,其特征在于,所述芯材由第一芯材板和第二芯材板拼接形成,所述第一芯材板与所述第二芯材板的拼接处形成折痕胶道。

6.根据权利要求1所述的轻量化复合材料舱板成型工艺,其特征在于,所述树脂为环氧树脂、聚酯树脂、乙烯基树脂、双马来酰亚胺树脂和酚醛树脂中的任一种。

7.根据权利要求1所述的轻量化复合材料舱板成型工艺,其特征在于,所述内蒙皮和所述外蒙皮材质为玻璃钢或碳纤维;所述芯材的材质为泡沫板。

技术总结

本发明公开的一种轻量化复合材料舱板成型工艺,包括以下步骤:压制内蒙皮;压制外蒙皮;拼接芯材:在成型好的外蒙皮上按照外蒙皮的形状拼接芯材,在拼接好的芯材上下表面均匀涂抹树脂;合模:自下往上按照下模、外蒙皮、芯材、内蒙皮、上模的顺序放置各零件,上下模具进行合模;真空压制:合模后,根据模具形式直接由模具密封后或者外敷真空袋辅助抽真空进行压制、固化;成型:分模,离模,得到复合材料舱板。本发明提供的成型工艺,可适用于异形舱板的轻量化成型,可保证舱板轻量化的同时提升蒙皮表面质量。

技术研发人员:林森,周少帅,田慕,石涛,李英杰,张硕桦

受保护的技术使用者:郑州佛光发电设备股份有限公司

技术研发日:

技术公布日:2025/4/14

- 还没有人留言评论。精彩留言会获得点赞!