本发明涉及轮胎生产,具体是一种帘布层上刺孔加热装置。

背景技术:

1、帘布层胶是轮胎的骨架,是由挂胶和帘布贴合而成,它承受了作用于轮胎上的大部分负荷。由于处于周期性屈挠变形作用下,需要其有耐疲劳、耐老化等性能,生产时多层胶料进行复合,如果复合过程中,胶料间产生气泡,特别是帘布层与胎面结合部分,在后续硫化工序时,容易产生空包缺陷,严重影响轮胎性能。

2、为了利于空气及时排出,现有轮胎成型设备一般都配备了专用刺孔装置,通过在胶料上均匀扎孔,并在复合时配合挤压的方式,将空气赶出,由于帘布层胶较厚,坚韧度较高,为提高刺孔效率,现有刺孔装置一般都配备了加热装置,通过将刺辊刺针达到一定温度,以使刺针有效刺穿胶料。

3、但是,现有的部分刺辊加热结装置,不管是采用电热管加热还是电磁感应加热的形式,都是将加热元件内置于刺辊内部,因此,加热装置无法直接作用于终端刺针,温度的升高降低都需要通过辊体来进行传递,造成热惯性大,热响应速度慢,温度控制难度高,及热效率低、能耗大等问题,难以满足刺针精确控温要求,此外,由于其供电形式也造成了较高的故障率。

4、因此,设计一种帘布层上刺孔加热装置以改变上述技术缺陷。

技术实现思路

1、(1)要解决的技术问题

2、针对现有技术的不足,本发明的目的在于提供一种帘布层上刺孔加热装置,该技术方案很好的解决了,加热辊热惯性大,热响应速度慢,温度控制难度高,及热效率低、能耗大的技术问题。

3、(2)技术方案

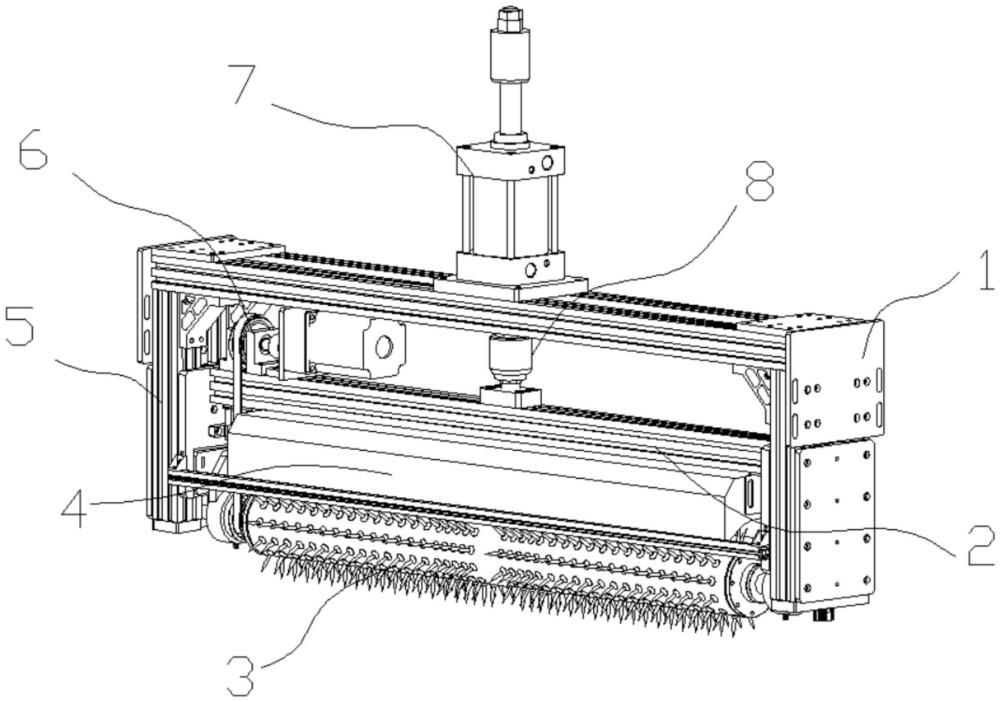

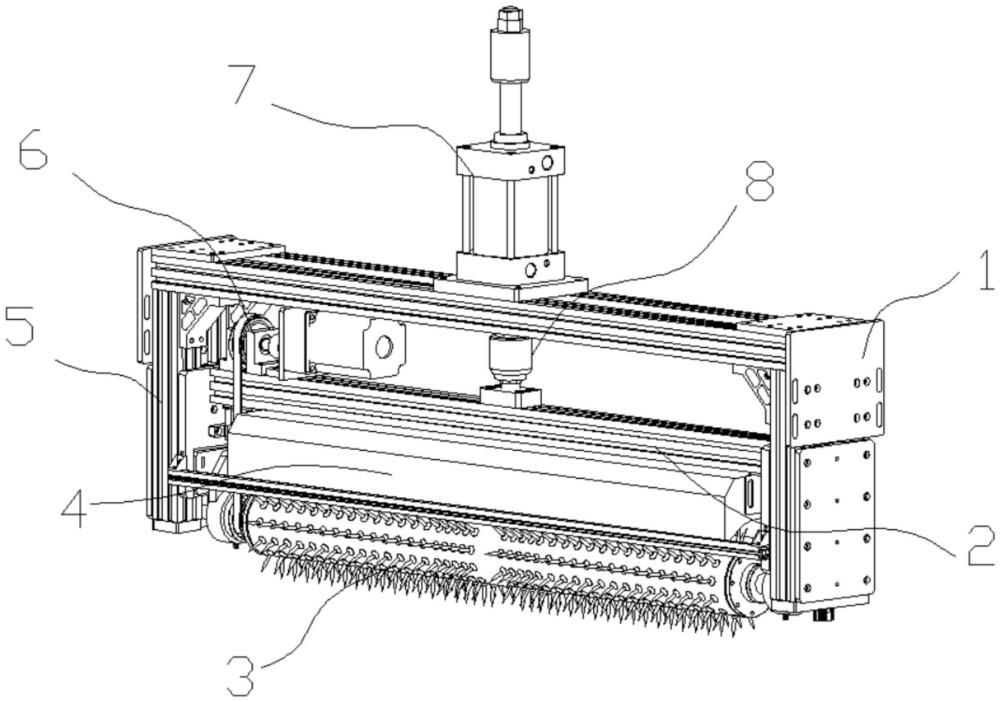

4、为了解决上述技术问题,本发明提供了这样一种帘布层上刺孔加热装置,包括安装支架,所述安装支架顶部安装有主气缸,所述主气缸伸缩端贯穿安装支架并与安装支架活动连接,所述主气缸伸缩端延伸至安装支架内安装有浮动接头,所述安装支架内设置有活动机架组件,所述活动机架组件顶部与浮动接头固定连接,所述活动机架组件包括安装板,所述安装板设置有两个并安装在活动机架组件侧壁上,两个所述安装板之间设置有刺轮组件,所述刺轮组件与活动机架组件之间设置有电磁加热组件,所述安装支架一侧安装有固定机架,所述活动机架组件顶部设置有回转动力组件。

5、进一步的,所述刺轮组件包括辊体,所述辊体侧壁上安装有均匀分布的刺针,所述辊体侧壁上对称固定连接有转轴,所述转轴侧壁上安装有轴承座,所述轴承座与安装板一侧内壁固定连接。

6、进一步的,所述电磁加热组件包括加热罩,所述加热罩两侧外壁分别安装有l形支架,所述l形支架顶部与安装板底部固定连接,所述加热罩底部安装有仿形电磁加热线圈。

7、进一步的,所述回转动力组件包括减速电机安装支架,所述减速电机安装支架呈l形设置,所述一侧呈中空设置,所述减速电机安装支架底部与活动机架组件顶部固定连接,所述减速电机安装支架一侧安装有减速电机,所述安装板顶部安装有传动轴支架,所述传动轴支架设置有两个,两个所述传动轴支架上分别安装有轴承,两个所述轴承之间安装有传动轴,所述传动轴上安装有超越离合器,所述超越离合器侧壁上安装有上同步带轮,所述轴承内的传动轴一端穿过轴承并延伸之传动轴支架外侧安装有联轴器,所述减速电机输出端穿过减速电机安装支架与联轴器固定连接,其中一个所述转轴侧壁上安装有下同步带轮,所述下同步带轮与上同步带轮之间安装有同步带。

8、进一步的,两个所述安装板前壁之间安装有红外影像温度传感器,所述红外影像温度传感器位于刺针的前侧。

9、(3)有益效果

10、与现有技术相比,本发明的有益效果在于:

11、本发明一方面通过外置加热装置,对终端刺针直接加热,热惯性小,温度调节响应快,温控精准,且摒弃冗长的热传导链,加热效率高,热损失小。另一方面,将加热元件与旋转结构分离,可柔性切换随动旋转和主动旋转状态,以适应产线工作或待机需求,保证刺针受热均匀,并有效降低供电结构故障率。

技术特征:1.一种帘布层上刺孔加热装置,包括安装支架(1),其特征在于:所述安装支架(1)顶部安装有主气缸(7),所述主气缸(7)伸缩端贯穿安装支架(1)并与安装支架(1)活动连接,所述主气缸(7)伸缩端延伸至安装支架(1)内安装有浮动接头(8),所述安装支架(1)内设置有活动机架组件(2),所述活动机架组件(2)顶部与浮动接头(8)固定连接,所述活动机架组件(2)包括安装板(21),所述安装板(21)设置有两个并安装在活动机架组件(2)侧壁上,两个所述安装板(21)之间设置有刺轮组件(3),所述刺轮组件(3)与活动机架组件(2)之间设置有电磁加热组件(4),所述安装支架(1)一侧安装有固定机架(5),所述活动机架组件(2)顶部设置有回转动力组件(6)。

2.根据权利要求1所述的一种帘布层上刺孔加热装置,其特征在于:所述刺轮组件(3)包括辊体(32),所述辊体(32)侧壁上安装有均匀分布的刺针(31),所述辊体(32)侧壁上对称固定连接有转轴(34),所述转轴(34)侧壁上安装有轴承座(33),所述轴承座(33)与安装板(21)一侧内壁固定连接。

3.根据权利要求1所述的一种帘布层上刺孔加热装置,其特征在于:所述电磁加热组件(4)包括加热罩(41),所述加热罩(41)两侧外壁分别安装有l形支架(43),所述l形支架(43)顶部与安装板(21)底部固定连接,所述加热罩(41)底部安装有仿形电磁加热线圈(42)。

4.根据权利要求2所述的一种帘布层上刺孔加热装置,其特征在于:所述回转动力组件(6)包括减速电机安装支架(67),所述减速电机安装支架(67)呈l形设置,所述(27)一侧呈中空设置,所述减速电机安装支架(67)底部与活动机架组件(2)顶部固定连接,所述减速电机安装支架(67)一侧安装有减速电机(61),所述安装板(21)顶部安装有传动轴支架(69),所述传动轴支架(69)设置有两个,两个所述传动轴支架(69)上分别安装有轴承(68),两个所述轴承(68)之间安装有传动轴,所述传动轴上安装有超越离合器(65),所述超越离合器(65)侧壁上安装有上同步带轮(62),所述轴承(68)内的传动轴一端穿过轴承(68)并延伸之传动轴支架(69)外侧安装有联轴器(66),所述减速电机(61)输出端穿过减速电机安装支架(67)与联轴器(66)固定连接,其中一个所述转轴(34)侧壁上安装有下同步带轮(64),所述下同步带轮(64)与上同步带轮(62)之间安装有同步带(63)。

5.根据权利要求1所述的一种帘布层上刺孔加热装置,其特征在于:两个所述安装板(21)前壁之间安装有红外影像温度传感器,所述红外影像温度传感器位于刺针(31)的前侧。

技术总结本发明公开了一种帘布层上刺孔加热装置,该技术方案很好地解决了传统加热辊热惯性大、响应速度慢、高精度温控难度大,且热效率低、能耗大的技术问题,包括安装支架,安装支架顶部安装有主气缸,主气缸伸缩端贯穿安装支架并与安装支架活动连接,主气缸伸缩端延伸至安装支架内安装有浮动接头,安装支架内设置有活动机架组件,活动机架组件顶部与浮动接头固定连接,活动机架组件包括安装板,安装板设置有两个并安装在活动机架组件侧壁上,两个安装板之间设置有刺轮组件,刺轮组件与活动机架组件之间设置有电磁加热组件,能够实现辊体和刺针整体转动的同时,由仿形电磁加热线圈对刺针均匀的加热处理,可有效的提高加热效率。

技术研发人员:赵振,陈征峰,李永方,李海河,田雅馨,汤中彩

受保护的技术使用者:浙江机电职业技术大学

技术研发日:技术公布日:2025/4/6