一种吹塑机用全伺服开合模及锁模机构的制作方法

本技术涉及吹塑机领域,特别是涉及一种吹塑机用全伺服开合模及锁模机构。

背景技术:

1、利用吹塑机进行吹塑生产的过程中,需要进行模具的开合模及锁模。现有吹塑机中,开合模及锁模动作一般都由油缸来实现的,比如在后模板上安装一个液压油缸,通过液压油缸驱动两个模板来实现开合模,处于合模状态后,再使用另外的液压油缸加压分别顶推两个模板来施加锁模力,实现锁模。

2、油缸驱动开合模存在以下缺陷:由于开合模要达到一定的行程,所以液压油缸的行程非常大,所带来的响应速度非常慢,且锁模时需要很长的时间才能建立起所需的压力,效率低。

3、此外,液压油缸动作时的冲击大,在启动的一瞬间会产生巨大的顿挫力,时间一长就会对导轨造成损伤,这样就容易降低后期的合模精度,从而影响吹塑质量。液压油缸在运行时需要油液通过管道充盈到液压油缸中对活塞进行推动,这就降低了开合模时的响应速度,而且液压油缸直接对模板施加驱动力会增加液压油缸的负载,在长时间使用后,液压油缸容易出现磨损,磨损后的液压油缸就会存在油液渗漏的情况,这不仅会造成环境污染,而且还增大了安全隐患。

4、为了提升开合模效率,目前市面上吹塑机中开合模装置的同步大多采用齿轮齿条组成的同步装置,齿轮齿条的加工难度大,开合模对同步装置的刚性要求和安装要求也非常高,而且工作中同步装置会产生卡死或断裂的情况。此外,齿轮和齿条之间会有间隙,达不到更精密的合模工作要求,需要进行改进。

技术实现思路

1、本实用新型主要解决的技术问题是提供一种吹塑机用全伺服开合模及锁模机构,避免油缸和同步装置的使用,提升开合模及锁模的响应速度和工作效率,确保工作稳定性和开合模精度。

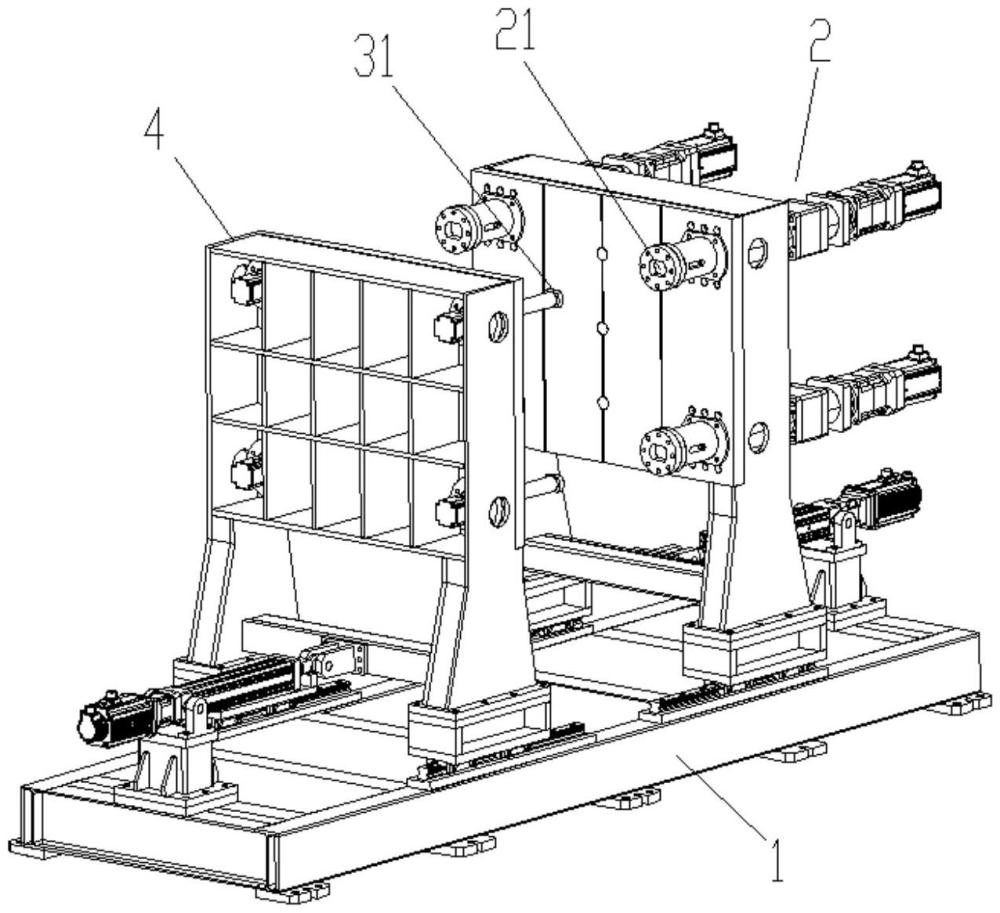

2、为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种吹塑机用全伺服开合模及锁模机构,包括:底座、左模板、右模板、第一伺服电缸、第二伺服电缸、左锁模装置和右锁模装置,所述左模板与右模板左右相对设置在底座上,所述第一伺服电缸设置在底座上并与左模板相连接,驱动左模板的左右移动,所述第二伺服电缸设置在底座上并与右模板相连接,驱动右模板的左右移动,所述左锁模装置设置在左模板上并指向右模板,所述右锁模装置设置在右模板上并与左锁模装置一一对应,所述左锁模装置包括第三伺服电缸、限位套、锁杆和第一压盖,所述右锁模装置包括伺服电机、锁模拉杆、转轴、轴承座和第二压盖,所述锁杆可左右移动地设置在限位套中,所述第三伺服电缸设置在限位套的后方并于锁杆相连接,所述锁杆前端内凹设置有空腔,所述第一压盖设置在锁杆的前端进行空腔的封堵,所述转轴可旋转地设置在轴承座中并指向第一压盖,所述第二压盖设置在轴承座的前端,所述锁模拉杆同心设置在转轴的前端,所述锁模拉杆的前端设置有锁块,所述第一压盖中设置有与锁块对应的锁孔,所述伺服电机设置在轴承座后方进行转轴的旋转驱动。

3、在本实用新型一个较佳实施例中,所述底座上设置有位于左模板与右模板下方的滑轨,所述左模板与右模板的底部分别设置有位于滑轨上的滑块。

4、在本实用新型一个较佳实施例中,所述底座上设置位于左模板背面后方的第一电缸固定座,所述第一伺服电缸设置在第一电缸固定座上,所述底座上设置位于右模板背面后方的第二电缸固定座,所述第二伺服电缸设置在第二电缸固定座上。

5、在本实用新型一个较佳实施例中,所述第三伺服电缸设置在左模板背面,所述限位套设置在左模板正面,所述右模板上设置有与轴承座对应的安装孔。

6、在本实用新型一个较佳实施例中,所述左锁模装置设置在左模板的对角上或者四个角上。

7、在本实用新型一个较佳实施例中,所述轴承座中设置有套设在转轴上的导向套。

8、在本实用新型一个较佳实施例中,所述转轴上设置有位于导向套后方的台阶。

9、在本实用新型一个较佳实施例中,所述导向套与台阶之间设置有推力轴承,所述导向套前端与第二压盖接触。

10、在本实用新型一个较佳实施例中,所述第二压盖上设置有与转轴或者锁模拉杆对应的通孔,所述锁孔为一字型或者十字形,所述锁块与锁孔结构对应。

11、在本实用新型一个较佳实施例中,所述限位套一侧或两侧设置有沿限位套轴向延伸的腰孔,所述锁杆侧面设置有延伸至对应腰孔中的限位销。

12、本实用新型的有益效果是:本实用新型指出的一种吹塑机用全伺服开合模及锁模机构,通过第一伺服电缸和第二伺服电缸分别进行左模板和右模板的驱动,响应速度快,开合模动作精度高,无需油缸和同步装置的使用,并利用第三伺服电缸和伺服电机分别进行锁杆和锁模拉杆的驱动,进行快速锁模,结构简洁,组装和维护便利。

技术特征:

1.一种吹塑机用全伺服开合模及锁模机构,其特征在于,包括:底座、左模板、右模板、第一伺服电缸、第二伺服电缸、左锁模装置和右锁模装置,所述左模板与右模板左右相对设置在底座上,所述第一伺服电缸设置在底座上并与左模板相连接,驱动左模板的左右移动,所述第二伺服电缸设置在底座上并与右模板相连接,驱动右模板的左右移动,所述左锁模装置设置在左模板上并指向右模板,所述右锁模装置设置在右模板上并与左锁模装置一一对应,所述左锁模装置包括第三伺服电缸、限位套、锁杆和第一压盖,所述右锁模装置包括伺服电机、锁模拉杆、转轴、轴承座和第二压盖,所述锁杆可左右移动地设置在限位套中,所述第三伺服电缸设置在限位套的后方并于锁杆相连接,所述锁杆前端内凹设置有空腔,所述第一压盖设置在锁杆的前端进行空腔的封堵,所述转轴可旋转地设置在轴承座中并指向第一压盖,所述第二压盖设置在轴承座的前端,所述锁模拉杆同心设置在转轴的前端,所述锁模拉杆的前端设置有锁块,所述第一压盖中设置有与锁块对应的锁孔,所述伺服电机设置在轴承座后方进行转轴的旋转驱动。

2.根据权利要求1所述的吹塑机用全伺服开合模及锁模机构,其特征在于,所述底座上设置有位于左模板与右模板下方的滑轨,所述左模板与右模板的底部分别设置有位于滑轨上的滑块。

3.根据权利要求1所述的吹塑机用全伺服开合模及锁模机构,其特征在于,所述底座上设置位于左模板背面后方的第一电缸固定座,所述第一伺服电缸设置在第一电缸固定座上,所述底座上设置位于右模板背面后方的第二电缸固定座,所述第二伺服电缸设置在第二电缸固定座上。

4.根据权利要求1所述的吹塑机用全伺服开合模及锁模机构,其特征在于,所述第三伺服电缸设置在左模板背面,所述限位套设置在左模板正面,所述右模板上设置有与轴承座对应的安装孔。

5.根据权利要求1所述的吹塑机用全伺服开合模及锁模机构,其特征在于,所述左锁模装置设置在左模板的对角上或者四个角上。

6.根据权利要求1所述的吹塑机用全伺服开合模及锁模机构,其特征在于,所述轴承座中设置有套设在转轴上的导向套。

7.根据权利要求6所述的吹塑机用全伺服开合模及锁模机构,其特征在于,所述转轴上设置有位于导向套后方的台阶。

8.根据权利要求7所述的吹塑机用全伺服开合模及锁模机构,其特征在于,所述导向套与台阶之间设置有推力轴承,所述导向套前端与第二压盖接触。

9.根据权利要求1所述的吹塑机用全伺服开合模及锁模机构,其特征在于,所述第二压盖上设置有与转轴或者锁模拉杆对应的通孔,所述锁孔为一字型或者十字形,所述锁块与锁孔结构对应。

10.根据权利要求1所述的吹塑机用全伺服开合模及锁模机构,其特征在于,所述限位套一侧或两侧设置有沿限位套轴向延伸的腰孔,所述锁杆侧面设置有延伸至对应腰孔中的限位销。

技术总结

本技术公开了一种吹塑机用全伺服开合模及锁模机构,包括:底座、左模板、右模板、第一伺服电缸、第二伺服电缸、左锁模装置和右锁模装置,所述第一伺服电缸设置在底座上并与左模板相连接,所述第二伺服电缸设置在底座上并与右模板相连接,所述左锁模装置设置在左模板上并指向右模板,所述左锁模装置包括第三伺服电缸、限位套、锁杆和第一压盖,所述右锁模装置包括伺服电机、锁模拉杆、转轴、轴承座和第二压盖,所述锁模拉杆的前端设置有锁块,所述第一压盖中设置有与锁块对应的锁孔。通过上述方式,本技术所述的吹塑机用全伺服开合模及锁模机构,响应速度快,开合模及锁模动作精度高。

技术研发人员:许方,夏伟刚

受保护的技术使用者:张家港市德曼机械科技有限公司

技术研发日:20240105

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!