本技术涉及电池密封盖加工,特别是涉及一种连续纤维复合材料成型机构。

背景技术:

1、近年来,随着政府对节能环保的管控力度加大,以及国民节能环保意识的加强,我国的新能源电动汽车取得了飞速发展,尤其近两年连续突破百万台产量级别。区别于传统燃油车,动力电池是新能源汽车的重要组成部分,随着新能源汽车的快速发展,对动力电池及其组件的安全性能、力学性能以及轻量化提出了越来越高的要求,而电池密封盖又是动力电池模块的重要组成部件,这就使得对电池密封盖的性能要求越来越高。

2、现有的电池密封盖常采用的材料为热固性复合材料、长玻纤热塑性材料、热塑性pp及金属材料。这些材料都可以通过热压的方式加工为电池密封盖,但是热固性复合材料不能回收环保性差,热塑性pp材料力学性能差,拉伸强度、弯曲强度与抗冲击强度不足,而加入长玻纤后形成的长玻纤热塑性材料,虽然力学性能相比热塑性pp有所提升,但由于其纤维不是连续的,所以其力学性能仍不能满足当下对电池密封盖越来越高的性能要求,而金属材料不仅成本高且不绝缘。

3、综上,随着对电池密封盖性能要求的提高,现有的材料方案都存在有一定的弊端,所以连续纤维热塑性复合材料就成为了主要的发展方向,因为其所具有的更好的力学性能、可回收再利用、绝缘、成本低等优点。但是现有的热压设备都是采用高温模具直接冲压成型的方式,连续纤维热塑性复合材料在冲压过程中其内部连续纤维会被折断,进而无法达到性能要求,也就无法实现将连续纤维热塑性复合材料加工成电池密封盖。

技术实现思路

1、本实用新型要解决的技术问题是:

2、现有的热压成型设备无法将连续纤维热塑性复合材料加工成电池密封盖。

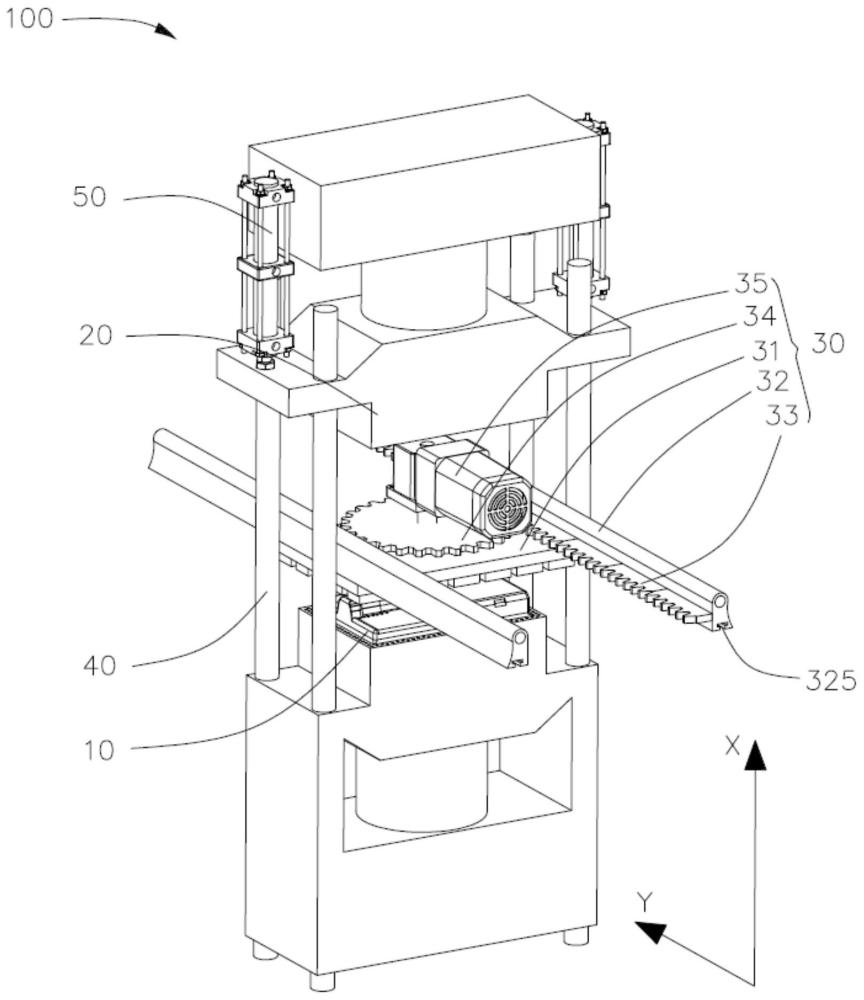

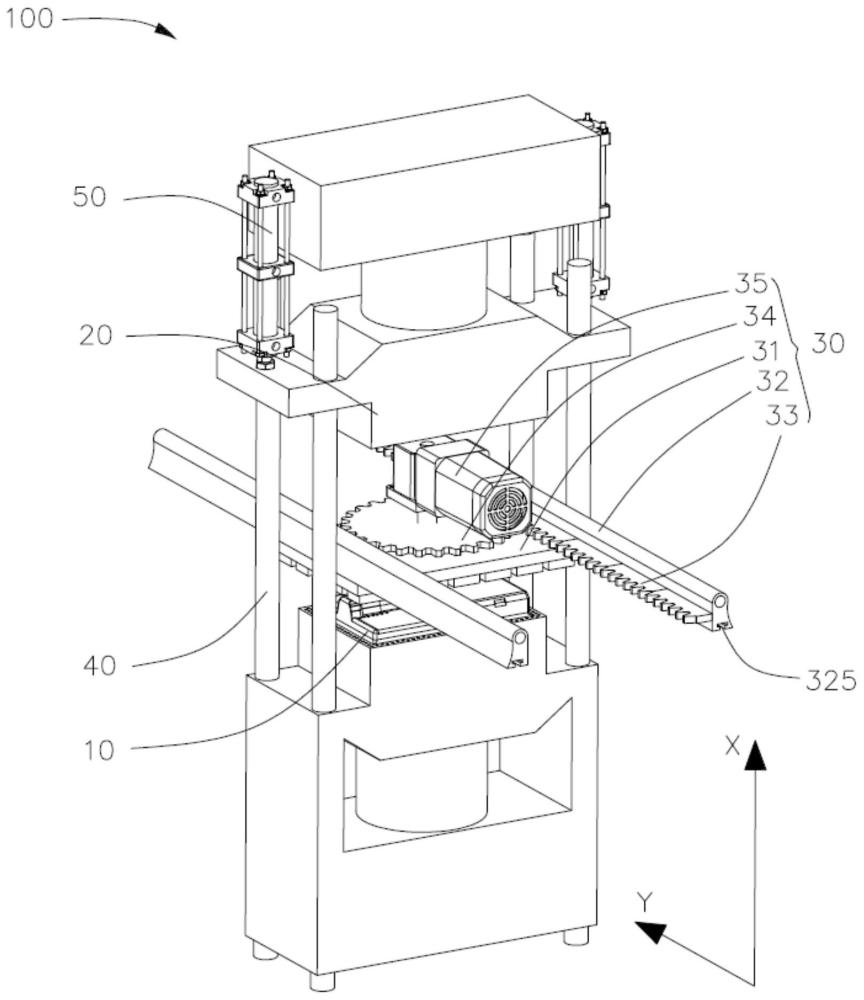

3、为了解决上述技术问题,本实用新型提供了一种连续纤维复合材料成型机构,包括:

4、下模板;所述下模板上设置有气孔,所述下模板内开设有空腔,所述空腔与所述气孔相连通,所述空腔用于与负压装置连通,以在所述空腔内形成负压环境,进而通过所述气孔对所述下模板上的物料进行吸附;

5、上模板,所述上模板与所述下模板对应设置,所述上模板与所述下模板沿第一方向可相对移动;

6、加热组件,所述加热组件包括加热板;所述加热板可沿第二方向移动至所述下模板与所述上模板之间,以对放置在所述下模板上的物料进行加热;

7、其中,所述第一方向与所述第二方向相交;所述加热组件位于所述下模板与所述上模板之间对物料加热完成后,所述加热组件沿第二方向移动,所述上模板沿第一方向与所述下模板合模,以对物料模压定型。

8、在其中一个实施例中,所述气孔设置有多个,各所述气孔沿所述下模板间隔布置。

9、在其中一个实施例中,所述加热组件还包括滑轨、齿条、齿轮及动力件;所述滑轨设置在所述下模板与所述上模板之间,所述齿条固定在所述滑轨上,所述齿轮与所述齿条相啮合,所述动力件与所述齿轮连接,以驱动所述齿轮转动。

10、在其中一个实施例中,所述加热板包括基板、加热件及滑块;所述加热件设置在所述基板靠近所述下模板的一侧,所述滑块与所述滑轨活动连接。

11、在其中一个实施例中,所述滑轨上设置有滑槽,所述滑槽的横截面呈“t”字形;所述滑块与所述滑槽的形状相对应,所述滑块对应嵌入所述滑槽内。

12、在其中一个实施例中,所述加热件为红外加热器或电阻丝。

13、在其中一个实施例中,所述加热组件对所述下模板上的物料加热至180℃至250℃,并保持30秒至120秒。

14、在其中一个实施例中,所述连续纤维复合材料成型机构还包括导杆;所述导杆与所述上模板活动连接。

15、在其中一个实施例中,所述导杆呈长条状沿第一方向延伸设置,所述导杆穿设所述上模板。

16、在其中一个实施例中,所述连续纤维复合材料成型机构还包括驱动件,所述驱动件与所述上模板连接,所述驱动件驱动所述上模板沿第一方向移动。

17、上述连续纤维复合材料成型机构与现有技术相比,其有益效果在于:

18、通过加热组件对物料进行加热软化,再由气孔对软化的物料进行负压吸附,避免物料与模具之间出现间隙,再对物料进行模压定型,有效避免直接模压导致纤维折断与树脂缺失的情况,保证结构的完整性,实现将连续纤维热塑性复合材料模压成电池密封盖。同时通过对软化的物料进行负压吸附消除间隙,可以避免后续模压过程中在物料内部产生内应力,加工成型的电池密封盖具有更好的力学性能,拉伸强度大于350mpa,弯曲强度大于300mpa,提高抗冲击强度。并且会得到较好的热阻隔性,在1200℃火焰环境下连续焚烧30分钟不烧穿,安全性更高。

19、通过对软化物料进行负压吸附消除间隙再进行模压的方式,可以满足对特殊异形结构的制造需要,进而有利于对特殊设计的异形结构的加工,不需要进行更多的加工工序,进而提高对异形结构电池密封盖加工的效率,并降低加工成本。

技术特征:1.一种连续纤维复合材料成型机构,其特征在于,包括:

2.根据权利要求1所述的连续纤维复合材料成型机构,其特征在于,所述气孔设置有多个,各所述气孔沿所述下模板间隔布置。

3.根据权利要求1所述的连续纤维复合材料成型机构,其特征在于,所述加热组件还包括滑轨、齿条、齿轮及动力件;所述滑轨设置在所述下模板与所述上模板之间,所述齿条固定在所述滑轨上,所述齿轮与所述齿条相啮合,所述动力件与所述齿轮连接,以驱动所述齿轮转动。

4.根据权利要求3所述的连续纤维复合材料成型机构,其特征在于,所述加热板包括基板、加热件及滑块;所述加热件设置在所述基板靠近所述下模板的一侧,所述滑块与所述滑轨活动连接。

5.根据权利要求4所述的连续纤维复合材料成型机构,其特征在于,所述滑轨上设置有滑槽,所述滑槽的横截面呈“t”字形;所述滑块与所述滑槽的形状相对应,所述滑块对应嵌入所述滑槽内。

6.根据权利要求4所述的连续纤维复合材料成型机构,其特征在于,所述加热件为红外加热器或电阻丝。

7.根据权利要求1至6任意一项所述的连续纤维复合材料成型机构,其特征在于,所述加热组件对所述下模板上的物料加热至180℃至250℃,并保持30秒至120秒。

8.根据权利要求1所述的连续纤维复合材料成型机构,其特征在于,所述连续纤维复合材料成型机构还包括导杆;所述导杆与所述上模板活动连接。

9.根据权利要求8所述的连续纤维复合材料成型机构,其特征在于,所述导杆呈长条状沿第一方向延伸设置,所述导杆穿设所述上模板。

10.根据权利要求1所述的连续纤维复合材料成型机构,其特征在于,所述连续纤维复合材料成型机构还包括驱动件,所述驱动件与所述上模板连接,所述驱动件驱动所述上模板沿第一方向移动。

技术总结本技术涉及电池密封盖加工技术领域,公开了一种连续纤维复合材料成型机构,包括下模板、上模板及加热组件;下模板上设置有气孔,下模板内开设有空腔,空腔与气孔相连通;上模板与下模板对应设置,上模板与下模板沿第一方向可相对移动;加热组件包括加热板;加热板可沿第二方向移动至下模板与上模板之间,以对放置在下模板上的物料进行加热。通过加热组件对物料进行加热软化,再由气孔对软化的物料进行负压吸附,避免物料与模具之间出现间隙,再对物料进行模压定型,有效避免直接模压导致纤维折断与树脂缺失的情况,保证结构的完整性,同时可以避免模压过程中在物料内部产生内应力,加工成型的电池密封盖具有更好的力学性能。

技术研发人员:王业停,李建军,李永华,杨青,叶义文,孟姗姗,张超

受保护的技术使用者:广东金发复合材料有限公司

技术研发日:20240122

技术公布日:2024/10/14