一种挤出机的一体式机筒结构的制作方法

本技术涉及挤出机,具体涉及一种挤出机的一体式机筒结构。

背景技术:

1、螺杆挤出机是依靠螺杆旋转产生的压力及剪切力,能使得物料可以充分进行塑化以及均匀混合,通过口模成型。然而,如图3和图4所示,现有的螺杆挤出机机筒在进料段3内安装开槽进料衬套4,起到强制进料的作用,但是这种机筒进料段3与开槽进料衬套4之间的缝隙在制品过程中随着工作时间加长,使得塑料颗粒堆积,螺杆与进料段之间的摩擦加大,最终导致螺杆绷断问题。因此,本领域技术人员提供了一种挤出机的一体式机筒结构,以解决上述背景技术中提出的问题。

技术实现思路

1、本实用新型的目的在于提供一种挤出机的一体式机筒结构,以解决上述背景技术中提出的问题。

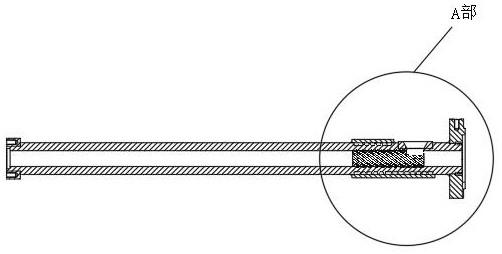

2、为实现上述目的,本实用新型采用的技术方案是:它包含机筒本体和过渡法兰;所述的机筒本体的一端焊接有过渡法兰,在该端的侧壁设置有进料口,进料口上安装有加料座,加料座上设置有倒锥状的加料口,在进料口所在位置的机筒本体的外壁上,往机筒本体的另一端延伸设置有一段水冷槽,水冷槽的外部焊接有密封套管,在进料口所在位置的机筒本体的内壁上,往机筒本体的另一端延伸设置有一段螺旋槽。

3、进一步地,所述的螺旋槽的旋向与螺杆的旋向一致。

4、进一步地,所述的加料座焊接在进料口处的沉孔上。

5、采用上述结构后,本实用新型产生的有益效果为:本实用新型所述的一种挤出机的一体式机筒结构,在进料段无需另外安装衬套,也就没有缝隙存在,不会使塑料颗粒堆积,从而不会因摩擦加大而损坏螺杆,通过开设的螺旋槽可以起到强制进料的作用;通过水冷槽可以起到降温的效果,从而避免摩擦生热对物料造成的影响。

技术特征:

1.一种挤出机的一体式机筒结构,其特征在于:它包含机筒本体和过渡法兰;所述的机筒本体的一端焊接有过渡法兰,在该端的侧壁设置有进料口,进料口上安装有加料座,加料座上设置有倒锥状的加料口,在进料口所在位置的机筒本体的外壁上,往机筒本体的另一端延伸设置有一段水冷槽,水冷槽的外部焊接有密封套管,在进料口所在位置的机筒本体的内壁上,往机筒本体的另一端延伸设置有一段螺旋槽。

2.根据权利要求1所述的一种挤出机的一体式机筒结构,其特征在于:所述的螺旋槽的旋向与螺杆的旋向一致。

3.根据权利要求1所述的一种挤出机的一体式机筒结构,其特征在于:所述的加料座焊接在进料口处的沉孔上。

技术总结

一种挤出机的一体式机筒结构,它涉及挤出机技术领域;它包含机筒本体和过渡法兰;所述的机筒本体的一端焊接有过渡法兰,在该端的侧壁设置有进料口,进料口上安装有加料座,加料座上设置有倒锥状的加料口,在进料口所在位置的机筒本体的外壁上,往机筒本体的另一端延伸设置有一段水冷槽,水冷槽的外部焊接有密封套管,在进料口所在位置的机筒本体的内壁上,往机筒本体的另一端延伸设置有一段螺旋槽。本技术在进料段无需另外安装衬套,也就没有缝隙存在,不会使塑料颗粒堆积,从而不会因摩擦加大而损坏螺杆,通过开设的螺旋槽可以起到强制进料的作用;通过水冷槽可以起到降温的效果,从而避免摩擦生热对物料造成的影响。

技术研发人员:何云鹏,费世明,胡辉,顾文贤,毛天奇

受保护的技术使用者:苏州星贝尔中空成型设备有限公司

技术研发日:20240129

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!