叶片缺角的风轮注塑模具的制作方法

本技术涉及贯流风轮模具领域,尤其涉及一种叶片缺角的风轮注塑模具。

背景技术:

1、空调用贯流风叶是由钢轴盘、橡轮和多个中风轮焊接构成,钢轴盘和橡轮分别处于多个中风轮的两端,焊接顺序是钢轴盘、多个中风轮和橡轮依次焊接;其中的钢轴盘用于连接轴承座上,橡轮是用于连接电机轴;钢轴盘、中风轮和橡轮的具体结构可参考本案申请人的在先相关专利;焊接设备可参考公告号为“cn104625390b”的中国发明专利文本中记载的贯流风叶焊接成型机。

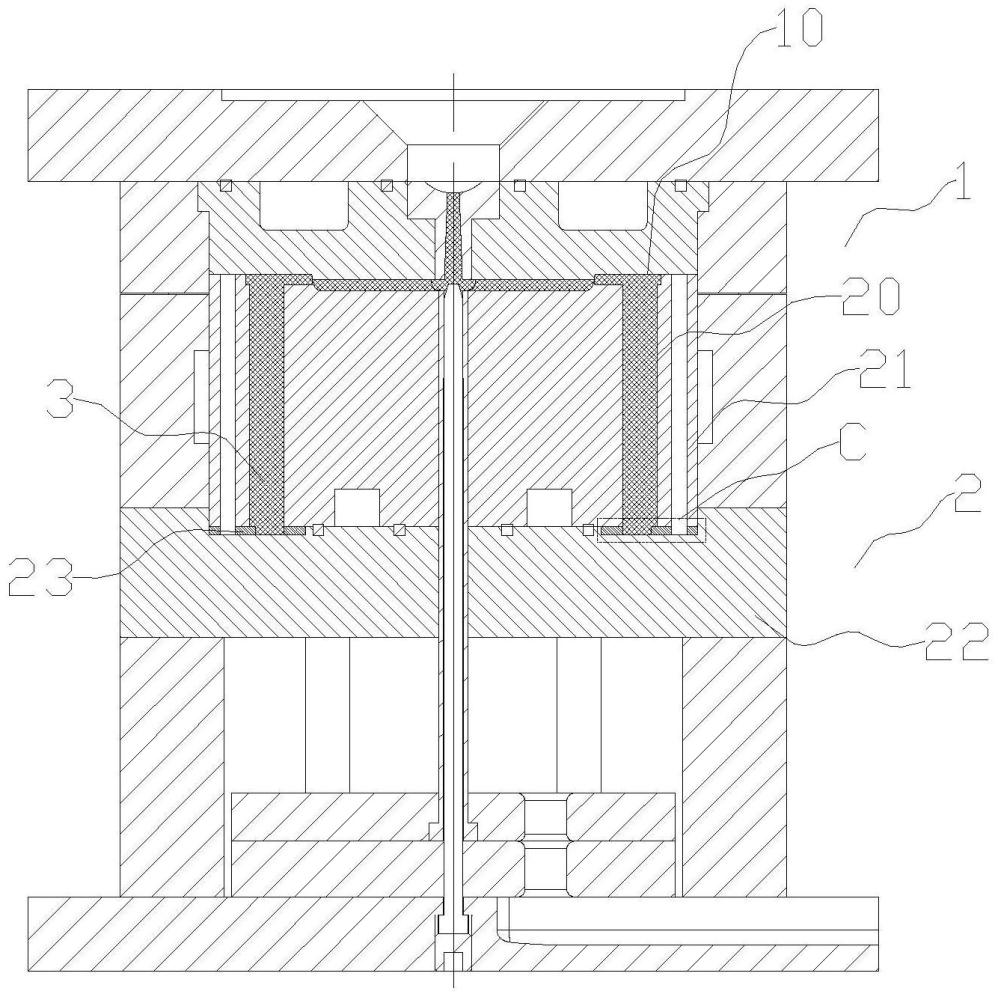

2、进一步地,请参考公告号为“cn201420709y”的中国实用新型专利文本中记载的一种贯流风叶中节,该贯流风叶中节,包括一体注塑成型的圆环状轮盘和若干个叶片,叶片底端固定在圆环状轮盘上,并沿圆环状轮盘边缘排列,轮盘的背面上设置多个定位槽,叶片的顶端外侧设置缺口,定位槽的宽度与叶片的顶端的宽度对应。此方案在叶片的顶端外侧设置缺口,定位槽的宽度与叶片的顶端的宽度对应,叶片顶端的宽度小于底端的宽度,这样相应的就可以减小定位槽的宽度,轮盘槽的外径可以得到有效的缩减,即实现了轮盘槽的直径的缩减,有效的降低了轮盘的重量,增强风道系统的性能。在此基础上,附图1~3所示为叶片缺角的风轮所采用的现有注塑模具,此类现有注塑模具靠下模芯21和下模芯垫板22配合成型缺角结构,其缺点在于下模芯21的下端面存在一圈锋口面,同下模芯垫板22配合精度要求高,容易发生由于配合受力不均造成的开裂或产生飞边等缺陷,这种结构的模具生产效率和寿命通常较低,且当模具的下模芯21和/或下模芯垫板22存在上述问题时,会影响注塑产品质量,导致不得不更换下模芯21和/或下模芯垫板22,从而提升维护成本。

技术实现思路

1、为了解决上述问题,本实用新型的目的在于提供一种叶片缺角的风轮注塑模具,此方案在下模芯的叶片腔注塑形成叶片主体基础上,采用下模芯垫片的叶片通孔注塑形成至少包括叶片缺角的叶片端部,如此下模芯和下模芯垫板的型腔内没有锋口面,装配时是平面受力,不会发生开裂问题。即便出现损坏,也仅需更换下模芯垫片,更换成本较低,大大降低了维修成本。

2、为了实现上述的目的,本实用新型采用了以下的技术方案:

3、叶片缺角的风轮注塑模具,包括上模组件和下模组件;所述上模组件和下模组件合模时,组合构成用于注塑风轮的型腔;所述下模组件包括下模芯和下模芯垫板,下模芯内部沿其周向构建有用于形成叶片主体的多个叶片腔;其特征在于:所述下模芯垫板上端面构建有凹槽,凹槽内可拆卸嵌装有下模芯垫片;所述下模芯垫片沿其周向构建有多个叶片通孔,所述下模芯定位于下模芯垫板上时,下模芯叠放于下模芯垫片上方,叶片通孔与叶片腔对应相通,叶片通孔用于注塑形成至少包括叶片缺角的叶片端部。

4、本实用新型采用上述技术方案,该技术方案涉及一种叶片缺角的风轮注塑模具,用于注塑如公告号为“cn201420709y”的在先专利中记载的贯流风叶中节。该模具主要通过下模芯内部的多个叶片腔用于注塑形成风轮的用于多个叶片主体。区别于现有技术的是,本方案在下模芯垫板的凹槽内部嵌装有下模芯垫片,合模时下模芯叠放于下模芯垫片上方,在下模芯的叶片腔注塑形成叶片主体基础上,采用下模芯垫片的叶片通孔注塑形成至少包括叶片缺角的叶片端部,如此下模芯和下模芯垫板的型腔内没有锋口面,装配时是平面受力,不会发生开裂问题。即便出现损坏,也仅需更换下模芯垫片,更换成本较低,大大降低了维修成本。

5、在进一步的实施方案中,所述下模芯叠放于下模芯垫片上方时,叶片通孔与叶片腔对应相通,叶片通孔与叶片腔的内端对准,叶片通孔的外端部位于叶片腔的外端部内侧。此处方案中,叶片缺角不是通过台阶配合成型缺角结构,而是通过叶片腔与叶片通孔分布注塑出叶片主体和叶片端部,基于叶片端部和叶片主体的宽度差异从而在所形成的叶片上形成缺角。基于此,下模芯、下模芯垫片和下模芯垫板装配时是平面受力,不易损坏。

6、在具体的实施方案中,所述下模芯垫片通过销轴定位于下模芯的下端面上。如此,可保证下模芯垫片与下模芯精确对准,叶片通孔与叶片腔的端部适配对接。

7、作为优选,所述下模芯垫片的外径与下模芯的外径相等,如此当下模芯垫片通过销轴定位在下模芯上时,其外径相等适配。所述下模芯垫片的内径小于下模芯的叶片腔内径,如此使下模芯垫片上具有足够空间,允许叶片通孔与叶片腔的内端对准。

8、进一步的方案中,所述下模芯垫片的厚度小于下模芯垫板上的凹槽深度;下模芯定位于下模芯垫板上时,下模芯的下端定位于下模芯垫片上方的凹槽内。如此可保证下模芯与下模芯垫板之间相定位。具体是,所述下模芯垫板的凹槽直径与下模芯的外径相适配,下模芯的下端部部分伸入凹槽内。

9、此外,该风轮注塑模具还包括上模基板,以及设置于上模基板下方的上模芯;上模组件和下模组件合模时,上模芯盖合在下模芯上方,上模芯与下模芯之间构建成用于注塑形成端盘的端盘腔,以及与端盘腔相连通的多条进料通道。

技术特征:

1.叶片缺角的风轮注塑模具,包括上模组件(1)和下模组件(2);所述上模组件(1)和下模组件(2)合模时,组合构成用于注塑风轮的型腔;所述下模组件(2)包括下模芯(21)和下模芯垫板(22),下模芯(21)内部沿其周向构建有用于形成叶片主体的多个叶片腔(20);其特征在于:所述下模芯垫板(22)上端面构建有凹槽(221),凹槽(221)内可拆卸嵌装有下模芯垫片(23);所述下模芯垫片(23)沿其周向构建有多个叶片通孔(231),所述下模芯(21)定位于下模芯垫板(22)上时,下模芯(21)叠放于下模芯垫片(23)上方,叶片通孔(231)与叶片腔(20)对应相通,叶片通孔(231)用于注塑形成至少包括叶片缺角的叶片端部。

2.根据权利要求1所述的叶片缺角的风轮注塑模具,其特征在于:所述下模芯(21)叠放于下模芯垫片(23)上方时,叶片通孔(231)与叶片腔(20)对应相通,叶片通孔(231)与叶片腔(20)的内端对准,叶片通孔(231)的外端部位于叶片腔(20)的外端部内侧。

3.根据权利要求2所述的叶片缺角的风轮注塑模具,其特征在于:所述下模芯垫片(23)通过销轴定位于下模芯(21)的下端面上。

4.根据权利要求3所述的叶片缺角的风轮注塑模具,其特征在于:所述下模芯垫片(23)的外径与下模芯(21)的外径相等,下模芯垫片(23)的内径小于下模芯(21)的叶片腔(20)内径。

5.根据权利要求2所述的叶片缺角的风轮注塑模具,其特征在于:所述下模芯垫片(23)的厚度小于下模芯垫板(22)上的凹槽(221)深度;下模芯(21)定位于下模芯垫板(22)上时,下模芯(21)的下端定位于下模芯垫片(23)上方的凹槽(221)内。

6.根据权利要求3所述的叶片缺角的风轮注塑模具,其特征在于:所述下模芯垫板(22)的凹槽(221)直径与下模芯(21)的外径相适配,下模芯(21)的下端部部分伸入凹槽(221)内。

7.根据权利要求1所述的叶片缺角的风轮注塑模具,其特征在于:上模组件(1)还包括上模基板(11),以及设置于上模基板(11)下方的上模芯(12);上模组件(1)和下模组件(2)合模时,上模芯(12)盖合在下模芯(21)上方,上模芯(12)与下模芯(21)之间构建成用于注塑形成端盘的端盘腔(10),以及与端盘腔(10)相连通的多条进料通道。

技术总结

本技术涉及一种叶片缺角的风轮注塑模具,包括上模组件和下模组件;所述上模组件和下模组件合模时,组合构成用于注塑风轮的型腔;所述下模组件包括下模芯和下模芯垫板,下模芯内部沿其周向构建有用于形成叶片主体的多个叶片腔;所述下模芯垫板上端面构建有凹槽,凹槽内可拆卸嵌装有下模芯垫片;所述下模芯垫片沿其周向构建有多个叶片通孔,所述下模芯定位于下模芯垫板上时,下模芯叠放于下模芯垫片上方,叶片通孔与叶片腔对应相通,叶片通孔用于注塑形成至少包括叶片缺角的叶片端部。此方案的下模芯和下模芯垫板的型腔内没有锋口面,装配时是平面受力,不会发生开裂问题;即便出现损坏,也仅需更换下模芯垫片,大大降低了维修成本。

技术研发人员:高文铭,韩小红,冯燕立,曹香妮

受保护的技术使用者:宁波朗迪叶轮机械有限公司

技术研发日:20240204

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!