一种具有冷却结构的模具的制作方法

本技术属于模具,更具体地说,特别涉及一种具有冷却结构的模具。

背景技术:

1、模具的冷却系统说的是,冷却液通过温控及泵送设备,集中输送给模具供应集水模块,再分别泵送至模具内部各冷却管路进水端后,从出水端流出后返回模具出水集水模块,再返回至温控及泵送设备,进而构成完整的冷却回路,现有的具有冷却结构的模具,通过在模具内部设置冷却管路,进行降温,由于冷却管路与模具之间留有空隙,从而影响热传导效率,因此,提出一种具有冷却结构的模具。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种具有冷却结构的模具,通过外部高压泵将硅脂通过第三套筒上的注射孔注入第三套筒内,硅脂通过空腔沿着铜管上的凹槽螺旋前进,在此过程中,逐渐向着周围扩散,从而填补铜管与通路之间的缝隙,以解决上述背景技术中提出的现有的具有冷却结构的模具,通过在模具内部设置冷却管路,进行降温,由于冷却管路与模具之间留有空隙,从而影响热传导效率的问题。

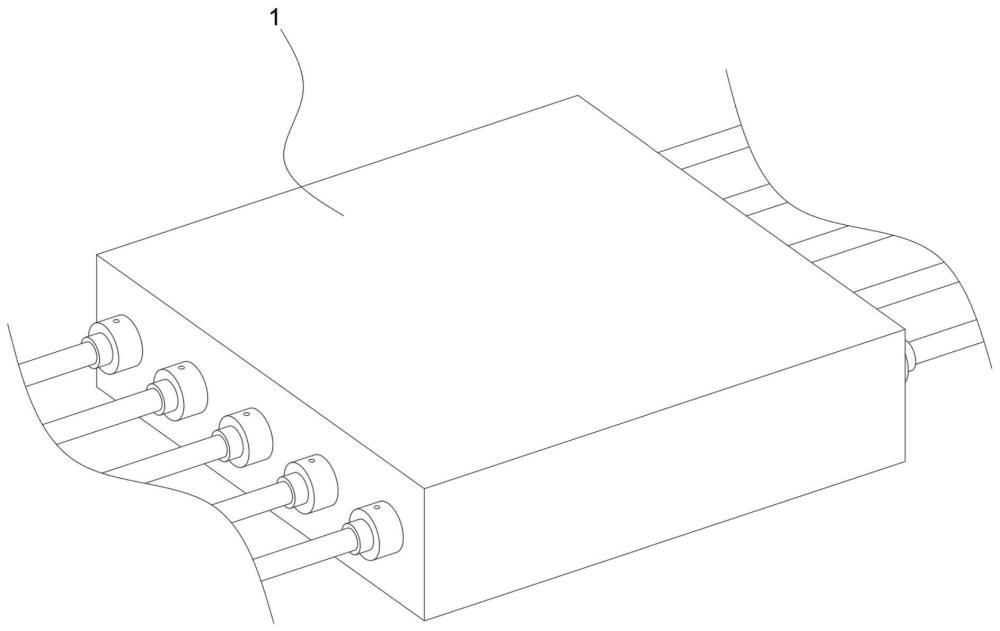

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种具有冷却结构的模具,包括模具主体,所述模具主体的内部开设有多个通路,所述通路的内侧设有铜管,所述铜管外侧开设有凹槽,所述铜管的两端均固定有螺纹接头,所述螺纹接头的外侧螺纹连接有第一套筒,所述第一套筒的外侧固定有输水管,所述第一套筒的一端固定有第二套筒,所述第二套筒的内侧开设有第一安装槽,所述第一安装槽的内侧嵌设有第一密封环,所述第一密封环的内侧与铜管的外侧滑动接触,所述第二套筒的一端固定有第三套筒,所述第三套筒的一端开设有第二安装槽,所述第二安装槽的内侧嵌设有第二密封环,所述第二密封环的一侧与模具主体的外侧相抵接,所述第三套筒的外侧开设有注射孔。

3、作为本实用新型的优选技术方案,所述凹槽呈螺旋线结构。

4、作为本实用新型的优选技术方案,所述螺纹接头的直径小于铜管的直径。

5、作为本实用新型的优选技术方案,所述第一套筒的直径小于铜管的直径。

6、作为本实用新型的优选技术方案,所述第二套筒的直径大于第一套筒的直径,所述第二套筒的内径等于铜管的外径。

7、作为本实用新型的优选技术方案,所述第三套筒的直径大于第二套筒的直径,所述第三套筒的内径大于铜管的外径。

8、作为本实用新型的优选技术方案,所述注射孔的内部与凹槽的内部相连通。

9、本实用新型提供了一种具有冷却结构的模具,具备以下有益效果:

10、1、该具有冷却结构的模具,通过外部高压泵将硅脂通过第三套筒上的注射孔注入第三套筒内,硅脂通过空腔沿着铜管上的凹槽螺旋前进,在此过程中,逐渐向着周围扩散,从而填补铜管与通路之间的缝隙,使得热传递效率更高,从而提高散热效率。

11、2、该具有冷却结构的模具,结构设计合理紧凑,使用效果好。

技术特征:

1.一种具有冷却结构的模具,包括模具主体(1),其特征在于:所述模具主体(1)的内部开设有多个通路(2),所述通路(2)的内侧设有铜管(3),所述铜管(3)外侧开设有凹槽(4),所述铜管(3)的两端均固定有螺纹接头(5),所述螺纹接头(5)的外侧螺纹连接有第一套筒(6),所述第一套筒(6)的外侧固定有输水管(7),所述第一套筒(6)的一端固定有第二套筒(8),所述第二套筒(8)的内侧开设有第一安装槽(9),所述第一安装槽(9)的内侧嵌设有第一密封环(10),所述第一密封环(10)的内侧与铜管(3)的外侧滑动接触,所述第二套筒(8)的一端固定有第三套筒(11),所述第三套筒(11)的一端开设有第二安装槽(12),所述第二安装槽(12)的内侧嵌设有第二密封环(13),所述第二密封环(13)的一侧与模具主体(1)的外侧相抵接,所述第三套筒(11)的外侧开设有注射孔(14)。

2.根据权利要求1所述的一种具有冷却结构的模具,其特征在于:所述凹槽(4)呈螺旋线结构。

3.根据权利要求1所述的一种具有冷却结构的模具,其特征在于:所述螺纹接头(5)的直径小于铜管(3)的直径。

4.根据权利要求1所述的一种具有冷却结构的模具,其特征在于:所述第一套筒(6)的直径小于铜管(3)的直径。

5.根据权利要求1所述的一种具有冷却结构的模具,其特征在于:所述第二套筒(8)的直径大于第一套筒(6)的直径,所述第二套筒(8)的内径等于铜管(3)的外径。

6.根据权利要求1所述的一种具有冷却结构的模具,其特征在于:所述第三套筒(11)的直径大于第二套筒(8)的直径,所述第三套筒(11)的内径大于铜管(3)的外径。

7.根据权利要求1所述的一种具有冷却结构的模具,其特征在于:所述注射孔(14)的内部与凹槽(4)的内部相连通。

技术总结

本技术公开了一种具有冷却结构的模具,属于模具技术领域,一种具有冷却结构的模具,包括模具主体,所述模具主体的内部开设有多个通路,所述通路的内侧设有铜管,所述铜管外侧开设有凹槽,所述铜管的两端均固定有螺纹接头,所述螺纹接头的外侧螺纹连接有第一套筒,所述第一套筒的外侧固定有输水管,所述第一套筒的一端固定有第二套筒,所述第二套筒的内侧开设有第一安装槽,所述第一安装槽的内侧嵌设有第一密封环,所述第二套筒的一端固定有第三套筒,所述第三套筒的一端开设有第二安装槽,所述第二安装槽的内侧嵌设有第二密封环。本技术填补铜管与通路之间的缝隙,使得热传递效率更高,从而提高散热效率。

技术研发人员:唐双全

受保护的技术使用者:东莞市申一精密模胚有限公司

技术研发日:20240226

技术公布日:2024/9/26

- 还没有人留言评论。精彩留言会获得点赞!