热固性复合材料截顶圆锥壳的成型模具

本技术涉及与复合材料成型相关的,特别涉及一种热固性复合材料截顶圆锥壳的成型模具。

背景技术:

1、复合材料因其具有质轻、高模量、高强度、可设计、耐高温、热稳定性优异、抗疲劳、抗腐蚀、工艺性好等优点,非常适合于对承载及轻量化均有极致要求的航天器结构。对于不同的复合材料制品和生成规模,需要选择不同的生产工艺。

2、现有技术中,对近筒体等截面的复合材料蒙皮构件能够形成较好的自动化成型,而对于复合材料壳体类构件的自动化成型的技术还较为缺乏,当前对后者尚采用手工成型的方式,具体过程是通过手工把增强材料和树脂相互交错或错位的在模具上进行铺层,然后通过黏结和固化成型。单纯依靠手工成型的复合材料壳体类构件的制作方法虽然生产设备和技术较为简单,但效率低下,尺寸形状不受限制,而且稳定性较差。

3、因此,有必要提供一种新型的模具,使其能够对热固性复合材料截顶圆锥壳形成很好的成型,保证产品尺寸形状符合要求。

技术实现思路

1、有鉴于此,本实用新型提供一种热固性复合材料截顶圆锥壳的成型模具,能够使得热固复合材料在相应的固化温度下,能够长时间保持稳定,不会产生变形,从而大大提高热固性复合材料截顶圆锥壳构件的成型效果和成型效率。

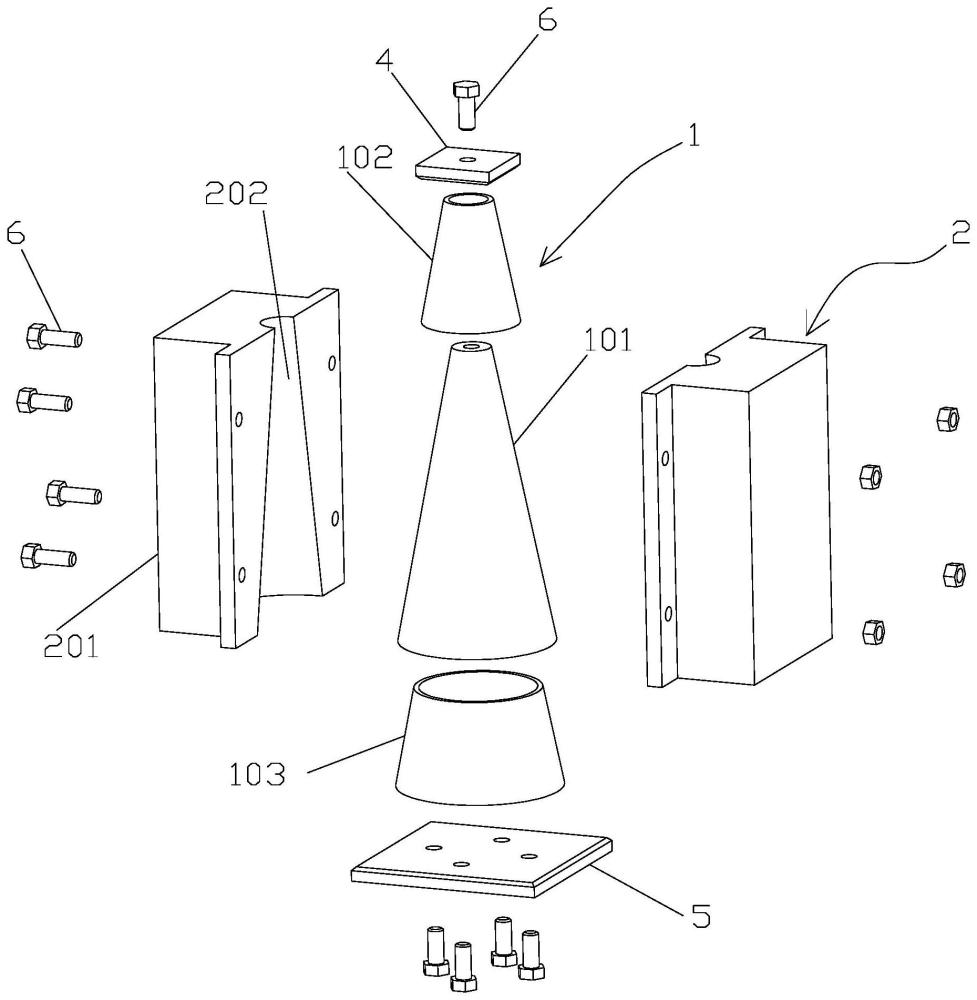

2、本实用新型公开了一种热固性复合材料截顶圆锥壳的成型模具,包括内模和外模,其中内模整体为锥形结构;外模能够自外侧对内模形成包覆;内模在其周向方向上形成有在轴向上为截顶圆锥形状的环形凹空部,外模包裹内模后,外模的内壁与环形凹空部共同围成用于放置成型材料以用于其成型为截顶圆锥壳的截顶圆锥成型腔。

3、在具体使用时,可将热固化材料预浸料先进行铺层,铺层过程中能够采用错位铺层方式,以实现将预浸料的对接接口均匀分散在圆周上。在铺层后,在预浸料结构体的内、外侧上分别粘贴隔离膜,然后将附带有隔离膜的预浸料铺层结构放置在内模的环形凹空部上,从而使预浸料铺层结构附接在内模上,然后将外模对内模形成包裹,进而借助于内模和外模之间共同形成的截顶圆锥成型腔使得铺层后的预浸料结构体固化成型。

4、借助于本实用新型的成型模具,能够提供稳定的成型环境,从而有效的保证最终的成型效果,而且同时大大的提高了针对于复合材料截顶圆锥壳构件的成型效率。

5、进一步的,内模包括内模本体、上锥套和下锥套,内模本体为上小下大的圆锥体结构,上锥套和下锥套均为截顶圆锥套,下锥套在靠近内模本体的大头端的位置处外套在内模本体上,上锥套在靠近内模本体的小头端的位置处外套在内模本体上;在上锥套和下锥套落位后,上锥套的下端面、下锥套的上端面和内模本体在上锥套和下锥套之间的部段的外侧面共同形成环形凹空部。

6、在本实用新型中,内模本体、上锥套和下锥套采用组装的方式共同形成内模。在具体组装时,下锥套首先自内模本体的小头端套入,并落位在内模本体的下段部位上,然后上锥套也自内模本体的小头端套入,并落位上内模本体的上段部位上。在下锥套和上锥套均落位在内模本体上后,上锥套的大头端和下锥套的小头端之间具有间隙,即,上锥套的下端面、下锥套的上端面和内模本体在上锥套和下锥套之间的部段的外侧面共同形成环形凹空部。根据实际需要,可采取不同轴向长度的上锥套和下锥套,以使得能够实际在轴向上不同高度的环形凹空部,进而实现对不同尺寸的截顶圆锥壳构件的成型。

7、进一步的,在内模组装到位后,上锥套的内壁和下锥套的内壁均与内模本体的外侧壁形成紧密贴合。在紧密贴合的状态下,能够形成稳定的支撑结构,放置上下锥套与内模本体之间产生横向晃动余量而影响截顶圆锥壳构件的最终成型效果。

8、进一步的,上锥套的小头端内径等于内模本体的小头端外径,上锥套的大头端内径能够根据待成型的截顶圆锥壳的尺寸需求进行制作。同样的,下锥套的大头端内径等于内模本体的大头端外径,下锥套的小头端内径能够根据待成型的截顶圆锥壳的尺寸需求进行制作。

9、进一步的,还包括上端挡板和下端挡板,在外模包裹内模后,上端挡板与内模本体的小头端相连接,下端挡板与内模本体的大头端相连接,用于对外模提供轴向约束,以限制外模的轴向移位。

10、进一步的,外模以能够对内模提供径向压力的方式对内模进行包裹。具体地,外模包括至少两个外模块,外模块之间以可拆卸的方式相互连接以对内模形成包裹;每一外模块上设置有凹模槽,在外模块共同组成外模后,凹模槽能够共同形成对内模进行包裹的锥形空腔,锥形空腔与环形凹空部相对应位置处的内壁与环形凹空部共同围成截顶圆锥成型腔。

11、进一步的,外模的锥形空腔的小头端内径等于上锥套的小头端外径,外模的锥形空腔的大头端内径等于下锥套的大头端外径。

12、进一步的,上端挡板和下端挡板以能够为模具提供轴向加压的方式与内模的内模本体形成连接;上端挡板和下端挡板均为方形块,上端挡板的边长大于上端锥套的小头端外径,下端挡板的边长与外模的宽度相当。

13、有益效果:借助于本实用新型的成型模具,能够提供稳定的成型环境,从而有效的保证最终的成型效果,而且同时大大的提高了针对于复合材料截顶圆锥壳构件的成型效率。

14、下面结合附图中所示的实施例以及附图标记详细公开本实用新型的热固性复合材料截顶圆锥壳的成型模具。

技术特征:

1.一种热固性复合材料截顶圆锥壳的成型模具,其特征在于,包括:

2.根据权利要求1所述的热固性复合材料截顶圆锥壳的成型模具,其特征在于,

3.根据权利要求2所述的热固性复合材料截顶圆锥壳的成型模具,其特征在于,

4.根据权利要求2所述的热固性复合材料截顶圆锥壳的成型模具,其特征在于,

5.根据权利要求2所述的热固性复合材料截顶圆锥壳的成型模具,其特征在于,

6.根据权利要求3所述的热固性复合材料截顶圆锥壳的成型模具,其特征在于,

7.根据权利要求2-6中任一项所述的热固性复合材料截顶圆锥壳的成型模具,其特征在于,

8.根据权利要求7所述的热固性复合材料截顶圆锥壳的成型模具,其特征在于,

9.根据权利要求8所述的热固性复合材料截顶圆锥壳的成型模具,其特征在于,

10.根据权利要求6所述的热固性复合材料截顶圆锥壳的成型模具,其特征在于,

技术总结

本技术涉及一种热固性复合材料截顶圆锥壳的成型模具,包括内模和外模,其中内模整体为锥形结构;外模能够自外侧对内模形成包覆;内模在其周向方向上形成有在轴向上为截顶圆锥形状的环形凹空部,外模包裹内模后,外模的内壁与环形凹空部共同围成用于放置成型材料以用于其成型为截顶圆锥壳的截顶圆锥成型腔。借助于本技术的成型模具,能够提供稳定的成型环境,从而有效的保证最终的成型效果,而且同时大大的提高了针对于复合材料截顶圆锥壳构件的成型效率。

技术研发人员:陈立明,邓光辉,朱绍伟,张岩

受保护的技术使用者:重庆大学

技术研发日:20240318

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!