磁控软盖自动热压冲切工装的制作方法

本技术涉及汽车配件制造,特别是一种磁控软盖自动热压冲切工装。

背景技术:

1、在现有技术中,随着新能源电动化、智能化、网联化及不断发展的顾客需求,对于各种功能性组件的需求日益增长,特别是在汽车、家电等领域,磁控软盖作为一种重要的功能性部件,其生产效率和质量控制成为行业发展的关键。磁控软盖通常由多层材料构成,包括面料层、无纺布层以及内置磁铁,这些材料需要通过热合工艺精确地结合在一起,同时保证磁铁的磁性方向正确,以确保软盖的功能性。

2、传统的磁控软盖生产过程包括多道工序,如切割、粘合等,而这些工序可能导致产品存在不均匀、不牢固等问题,导致产品存在缺陷和不均匀的情况,无法保证产品的一致性,这不仅效率低下,而且难以保证产品的一致性和精确性。此外,由于磁控软盖的特殊结构,如磁铁的厚度限制和磁性匹配问题,传统的热合和冲切工艺难以满足生产要求。因此,如何提高磁控软盖的生产效率,同时确保产品质量,成为行业内亟待解决的技术问题。

技术实现思路

1、为了解决上述问题,本实用新型提供了一种实现了物料在不同工位间的平滑移动,使得整个生产过程一体化,生产效率更高的磁控软盖自动热压冲切工装。

2、为了达到上述目的,本实用新型设计的磁控软盖自动热压冲切工装,包括热压组件和冲切组件,所述热压组件包括定位基模、热压上模和转运机构;所述定位基模用于定位放置待热合的磁控软盖,且定位基模设置在转运机构上,并配置为在转运机构的带动下顺序通过热压上模下方及冲切组件的预定工作区域;所述热压上模配置为在驱动机构的带动下下压对经过其下方的磁控软盖进行保压热合;所述冲切组件配置为在驱动机构的带动下下压对经过其工作区域的磁控软盖进行外形轮廓冲切。

3、为了提高磁控软盖热合的精确度和一致性,所述定位基模包括基座、内衬定位板和面料定位肋,所述基座设置在转运机构上,且基座的上表面开设有与磁控软盖的内衬板相适配的热合槽,所述内衬定位板上开设有与热合槽轮廓相适配的定位槽,所述面料定位肋为设置在热合槽四角的凸起结构。

4、为了提高产品的尺寸精度和外观质量,所述冲切组件包括冲切上模以及设置在上模下表面的冲切刀口,所述冲切刀口与磁控软盖的外形轮廓一致,且冲切刀口采用高频焊接冲切。

5、进一步的方案是,所述冲切刀口高频焊接冲切参数配置为:高频功率:7kw、阳流:1.2±0.2a、熔接时间:10s、裁切时间:0.5-1.0s、冷却时间:5s。

6、更进一步的方案是,所述驱动机构为气缸,所述热压上模的热压参数配置为:温度:120-130℃、气压:0.65-0.75mpa、热压时间:15.5-16.0s。

7、为了简单、有效实现物料在不同工位间的平滑移动,所述转运机构包括第一机架以及设于第一机架上的第一驱动电机、圆弧轨道和摆臂,所述圆弧轨道上滑设有从动件;所述定位基模滑动设于第一机架上,且定位基模一侧与从动件滑动配合;所述摆臂的一端与第一驱动电机的输出轴固定连接,另一端与所述从动件铰接连接,以使所述摆臂在第一驱动电机的驱动下带动从动件沿所述圆弧轨道移动。

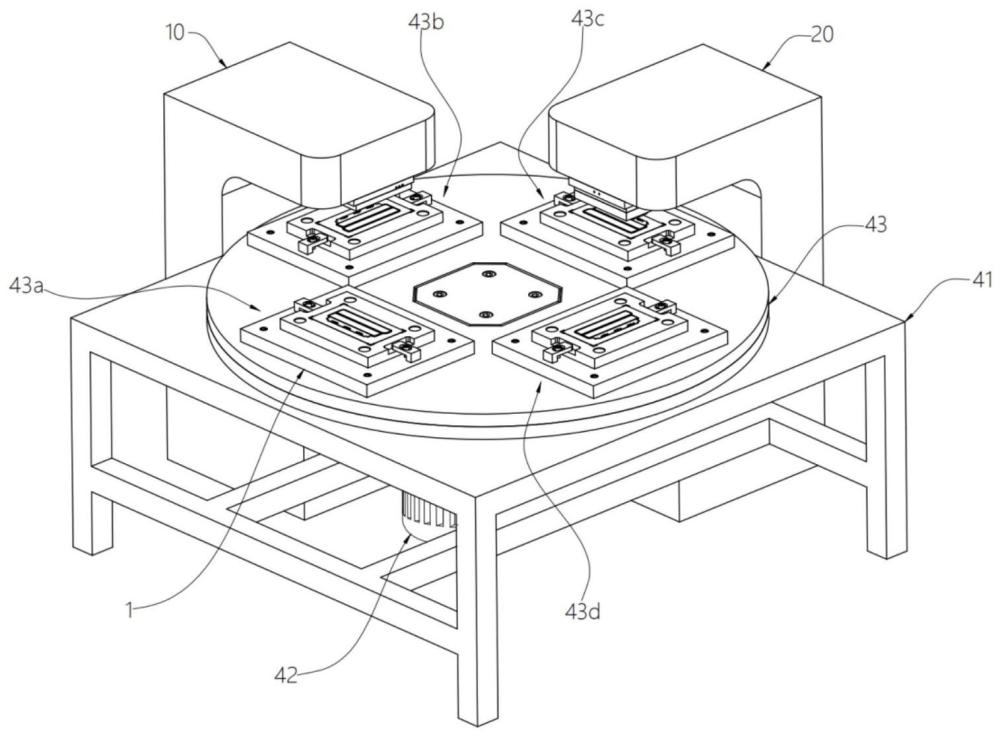

8、进一步的方案是,所述转运机构包括第二机架、第二驱动电机和设于第二机架上的圆形平板,所述圆形平板与第二驱动电机的输出轴同轴固定连接,且圆形平板上间隔等距划分有上料工位、热压工位、冲切工位和下料工位;所述热压组件位于所述热压工位上,所述冲切组件位于所述冲切工位上;所述上料工位、热压工位、冲切工位和下料工位上皆设有一个定位基模,所述第二驱动电机驱动所述圆形平板带动各个定位基模顺序通过上料工位、热压工位、冲切工位和下料工位。

9、本实用新型所设计的磁控软盖自动热压冲切工装,自动化的热压和冲切流程减少了人工操作,降低了错误率,同时提高了作业的连续性和稳定性,其精确的定位基模和热压上模确保了热合过程的准确性和一致性,而高频焊接冲切技术的应用则保障了冲切边缘的整洁和精确度,同时通过转运机构的结构优化设计,实现了物料在不同工位间的平滑移动,使得整个生产过程一体化,生产效率更高,为磁控软盖的生产提供了一种高效、精确、可靠的自动化解决方案,具有显著的经济效益和市场竞争力。

技术特征:

1.一种磁控软盖自动热压冲切工装,包括热压组件(10)和冲切组件(20),其特征在于,所述热压组件(10)包括定位基模(1)、热压上模(2)和转运机构(3);所述定位基模(1)用于定位放置待热合的磁控软盖,且定位基模(1)设置在转运机构(3)上,并配置为在转运机构(3)的带动下顺序通过热压上模(2)下方及冲切组件(20)的预定工作区域;所述热压上模(2)配置为在驱动机构(4)的带动下下压对经过其下方的磁控软盖进行保压热合;所述冲切组件(20)配置为在驱动机构(4)的带动下下压对经过其工作区域的磁控软盖进行外形轮廓冲切。

2.根据权利要求1所述的磁控软盖自动热压冲切工装,其特征在于,所述定位基模(1)包括基座(11)、内衬定位板(12)和面料定位肋(13),所述基座(11)设置在转运机构(3)上,且基座(11)的上表面开设有与磁控软盖的内衬板相适配的热合槽(14),所述内衬定位板(12)上开设有与热合槽(14)轮廓相适配的定位槽(15),所述面料定位肋(13)为设置在热合槽(14)四角的凸起结构。

3.根据权利要求1所述的磁控软盖自动热压冲切工装,其特征在于,所述冲切组件(20)包括冲切上模(21)以及设置在上模下表面的冲切刀口(22),所述冲切刀口(22)与磁控软盖的外形轮廓一致,且冲切刀口(22)采用高频焊接冲切。

4.根据权利要求3所述的磁控软盖自动热压冲切工装,其特征在于,所述冲切刀口(22)高频焊接冲切参数配置为:高频功率:7kw、阳流:1.2±0.2a、熔接时间:10s、裁切时间:0.5-1.0s、冷却时间:5s。

5.根据权利要求1所述的磁控软盖自动热压冲切工装,其特征在于,所述驱动机构(4)为气缸,所述热压上模(2)的热压参数配置为:温度:120-130℃、气压:0.65-0.75mpa、热压时间:15.5-16.0s。

6.根据权利要求1-5中任意一项所述的磁控软盖自动热压冲切工装,其特征在于,所述转运机构(3)包括第一机架(31)以及设于第一机架(31)上的第一驱动电机(32)、圆弧轨道(33)和摆臂(34),所述圆弧轨道(33)上滑设有从动件(35);所述定位基模(1)滑动设于第一机架(31)上,且定位基模(1)一侧与从动件(35)滑动配合;所述摆臂(34)的一端与第一驱动电机(32)的输出轴固定连接,另一端与所述从动件(35)铰接连接,以使所述摆臂(34)在第一驱动电机(32)的驱动下带动从动件(35)沿所述圆弧轨道(33)移动。

7.根据权利要求1-5中任意一项所述的磁控软盖自动热压冲切工装,其特征在于,所述转运机构(3)包括第二机架(41)、第二驱动电机(42)和设于第二机架(41)上的圆形平板(43),所述圆形平板(43)与第二驱动电机(42)的输出轴同轴固定连接,且圆形平板(43)上间隔等距划分有上料工位(43a)、热压工位(43b)、冲切工位(43c)和下料工位(43d);所述热压组件(10)位于所述热压工位(43b)上,所述冲切组件(20)位于所述冲切工位(43c)上;所述上料工位(43a)、热压工位(43b)、冲切工位(43c)和下料工位(43d)上皆设有一个定位基模(1),所述第二驱动电机(42)驱动所述圆形平板(43)带动各个定位基模(1)顺序通过上料工位(43a)、热压工位(43b)、冲切工位(43c)和下料工位(43d)。

技术总结

本技术涉及一种磁控软盖自动热压冲切工装,包括热压组件和冲切组件,热压组件包括定位基模、热压上模和转运机构;定位基模用于定位放置待热合的磁控软盖,且定位基模设置在转运机构上,并配置为在转运机构的带动下顺序通过热压上模下方及冲切组件的预定工作区域;热压上模配置为在驱动机构的带动下下压对经过其下方的磁控软盖进行保压热合;冲切组件配置为在驱动机构的带动下下压对经过其工作区域的磁控软盖进行外形轮廓冲切。本技术所设计的磁控软盖自动热压冲切工装,自动化的热压和冲切流程减少了人工操作,降低了错误率,同时提高了作业的连续性和稳定性。

技术研发人员:戴初发,张艳辉,毛小柯,林丽君,陈豪勇,夏淑梅

受保护的技术使用者:宁波兴柯时代科技有限公司

技术研发日:20240329

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!