一种光伏胶胶膜成型装置的制作方法

本技术属于光伏胶胶膜,更具体地说,是涉及一种光伏胶胶膜成型装置。

背景技术:

1、传统光伏胶膜的制作方式采用挤出流延的方式是,熔融的胶膜按照匹配的线速度经模具挤出,为释放应力控制收缩,会经过红外灯管加热,使其充分熔融软化自然垂流,再急速冷却牵引压延成型。随着行业竞争日益激烈,生产成本、产品质量是考量企业的重要指标,产线线体长度缩短、线速度提升成为趋势,对加热量及冷却量要求更高,随着温度升高,制程难度提升,产品质量受到影响,弊端如下:

2、aba层厚极差增加:温度升高,熔融的胶膜在压延成型时,为避免在客户端制程中胶膜与电池、玻璃偏移打滑,冷却辊、印花辊表面雕刻花纹。挤压过程中由于辊面凹凸不平的花纹、ab层材料自身流动性存在差异,会破坏aba的层间分步,ab层厚、薄极差增加。为满足客户对p层厚度最低点要求,b层整体厚度增加,ab层原料成本倍数差异,生产成本额外增加;另ab层层厚极差增加,产品性能也会随之受到影响。

3、流动性变差:随着线速度的提升,胶膜在加热区域停留时间缩短,为控制收缩率,需额外增加更多红外热量,由于辐射加热不均匀性,局部温度偏高导致胶膜ml偏高,即流动性变差,增加制程难度,影响产品质量。

4、助剂挥发、分解,交联:传统模具为衣架式结构,熔融的胶膜受模具内腔压力作用,向衣架底部扩散挤出,衣架两端的融体比中间位置的融体在模具内停留时间更长,再经红外高温加热,融体内部分引发剂、交联剂等过氧化物及有机聚合物内部分子键断裂或分解,且胶膜本身材料特性高温易发生交联,从而影响产品质量。

5、边料:传统挤出流延法,胶膜从共挤模具挤出,经红外灯管加热,经印花辊牵引,极冷辊冷却定型。在这个过程中,胶膜宽幅方向两边会向中间收缩,由于模具出口距离冷却辊空间有限,收缩的幅度受限,整体宽幅偏大,切裁后边料宽度增加,加之边料在第一次加工过程中加热时间长ml值相对高流动性变差,在线回料二次加工制成难度加大,往往会因边料交联导致扩散到整个宽幅呈蜂窝状的缺陷,影响产品质量,从而影响到一次、二次良率。

6、厚度:随着线速度提升,红外灯管功率逐步增加,模具距离加热器位置约100-150mm,更多的热量辐射到模具,模具内熔融的胶膜对流发生变化,且辐射热波动、不均匀性,会导致模具开口适时变化,胶膜厚度会因模具开口瞬息变化而无规律的出现不均,克重公差不可避免的随之上升,增加原材料耗量及调机人员的工作量,隐形的成本增加。

7、能耗:随着线速度的竞争,红外加热功率递增,加热量越大热量损失越多,造成能耗的浪费。

8、对冷却、印花(压花)辊影响:随着加热量递增,辐射到冷却辊、印花辊的热量增加,胶膜自身携带的热量也随之增加,冷却辊、印花辊冷却量随之匹配,否则胶膜的收缩率难以控制,且胶膜粘附在印花辊上无法自由剥离,会导致包辊停产概率增加,勉强通过冷却辊牵引剥离,剥离线不平整,胶膜在客户端会出现隆起异常。且胶膜未能充分冷却定型,冷却辊牵引胶膜,会使胶膜拉伸,导致切裁后的成品收缩率不合格。因此对于辊组的冷却介质要求更低的温度,辊组表面温度升高,加剧老化寿命降低,两者都会导致制造成本增加。

9、现有技术中有名称为“eva-poe太阳能光伏胶膜挤出生产线”、公开号为“cn116408953 a”的技术,该技术公开了eva-poe太阳能光伏胶膜挤出生产线,涉及自动化生产线技术领域。本发明包括用于将原料挤压成黏流态的螺杆挤出机、用于对成型膜片进行定型的冷却定型装置、用于对成型膜片进行牵引的牵引机和用于对成型膜片进行收卷的收卷装置,螺杆挤出机的出料端连接有用于将黏流态原料挤成片型的模具;冷却定型装置包括冷却辊机构和回火辊线体;冷却辊机构的下方设有移动组件,以将冷却辊机构从模具的下方移出。本发明通过设置螺杆挤出机、冷却定型装置、牵引机以及收卷装置,螺杆挤出机的出料端连接有模具,冷却辊机构设置在模具下方,以承接模具出料口流出的成型膜片,成型后的膜片自动收卷,实现全线自动化生产。然而,该技术没有涉及本申请的技术问题和技术方案。

技术实现思路

1、本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种结构简单,能够降低aba结构胶膜层厚极差、边料宽度改善、提高制程稳定性、克重均匀、能耗和物耗降低、改善打滑,从而有效改善结构性能和制作工艺,提高企业成本投入的光伏胶胶膜成型装置。

2、要解决以上所述的技术问题,本实用新型采取的技术方案为:

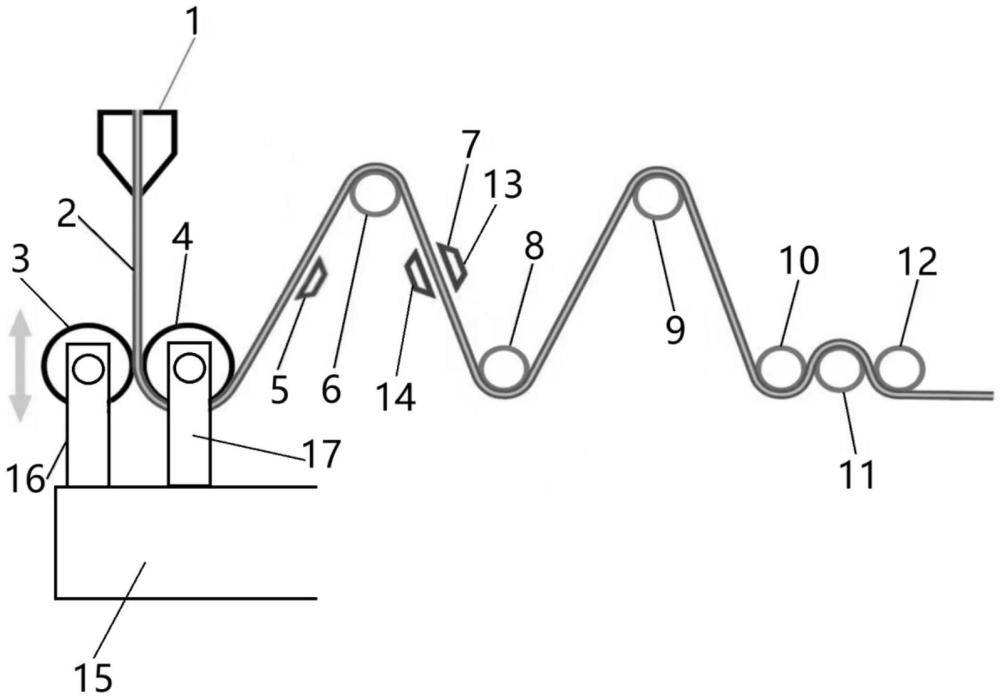

3、本实用新型为一种光伏胶胶膜成型装置,挤出模具下方设置辅助辊和前印花辊,胶膜包括上表面层、中间层、下表面层,前印花辊后侧靠近下表面层设置加热器,加热器后部设置后印花辊,后印花辊后部设置冷却器。

4、所述的辅助辊为平面辊或浅花纹辊。

5、所述的辅助辊连接辅助辊升降架,前印花辊连接印花辊升降架,辅助辊升降架和印花辊升降架分别安装在装置台架上。

6、所述的挤出模具设置为能够挤出胶膜的结构,胶膜的上表面层、中间层、下表面层设置为能够从挤出模具下部垂流而下通过辅助辊和前印花辊的结构。

7、所述的冷却器包括冷却器第一组件和冷却器第二组件,冷却器第一组件靠近上表面层,冷却器第二组件靠近下表面层。

8、所述的冷却器后部还设置冷却辊辊组。

9、所述的冷却辊辊组包括第一冷却辊、第二冷却辊、第三冷却辊、第四冷却辊、第五冷却辊。

10、所述的加热器设置为能够使下表面层处于60±10℃的结构。

11、所述的冷却辊辊组的每个冷却辊分别连接一个冷却辊升降架,每个冷却辊升降架分别安装在装置台架上。

12、采用本实用新型的技术方案,工作原理及有益效果如下所述:

13、本实用新型所述的光伏胶胶膜成型装置,胶膜包括上表面层、中间层、下表面层,为aba结构。进行光伏胶胶膜成型,熔融的胶膜按照匹配的线速度经挤出模具挤出垂流,垂流的胶膜包括上表面层、中间层、下表面层,胶膜垂流过程自然冷却向收缩,而后经过辅助辊(辅助冷却辊)和前印花辊,冷却辊和前印花辊对胶膜2急速冷却牵引印花延成型,前印花辊的温度设定通常为0-40℃,使其刚好可以软化aba结构的胶膜的上表面层,实现前印花辊单面印花且顺利剥离,辅助辊辅助冷却、印花、剥离,经过加热器单面加热胶膜的下表面层,使下表面层软化,便于经后印花辊印花、冷却剥离,最后经冷却器对胶膜的上表面层、下表面层分别冷却,最后胶膜经过冷却辊组的多个冷却辊,充分冷却实现消除应力的目的。

技术特征:

1.一种光伏胶胶膜成型装置,其特征在于:挤出模具(1)下方设置辅助辊(3)和前印花辊(4),胶膜(2)包括上表面层(a1)、中间层(b)、下表面层(a2),前印花辊(4)后侧靠近下表面层(a2)设置加热器(5),加热器(5)后部设置后印花辊(6),后印花辊(6)后部设置冷却器(7)。

2.根据权利要求1所述的光伏胶胶膜成型装置,其特征在于:所述的辅助辊(3)为平面辊或浅花纹辊。

3.根据权利要求1或2所述的光伏胶胶膜成型装置,其特征在于:所述的辅助辊(3)连接辅助辊升降架(16),前印花辊(4)连接印花辊升降架(17),辅助辊升降架(16)和印花辊升降架(17)分别安装在装置台架(15)上。

4.根据权利要求1所述的光伏胶胶膜成型装置,其特征在于:所述的挤出模具(1)设置为能够挤出胶膜(2)的结构,胶膜(2)的上表面层(a1)、中间层(b)、下表面层(a2)设置为能够从挤出模具(1)下部垂流而下通过辅助辊(3)和前印花辊(4)的结构。

5.根据权利要求1或2所述的光伏胶胶膜成型装置,其特征在于:所述的冷却器(7)包括冷却器第一组件(13)和冷却器第二组件(14),冷却器第一组件(13)靠近上表面层(a1),冷却器第二组件(14)靠近下表面层(a2)。

6.根据权利要求1或2所述的光伏胶胶膜成型装置,其特征在于:所述的冷却器(7)后部还设置冷却辊辊组。

7.根据权利要求6所述的光伏胶胶膜成型装置,其特征在于:所述的冷却辊辊组包括第一冷却辊(8)、第二冷却辊(9)、第三冷却辊(10)、第四冷却辊(11)、第五冷却辊(12)。

8.根据权利要求1或2所述的光伏胶胶膜成型装置,其特征在于:所述的加热器(5)设置为能够使下表面层(a2)处于60±10℃的结构。

9.根据权利要求6所述的光伏胶胶膜成型装置,其特征在于:所述的冷却辊辊组的每个冷却辊分别连接一个冷却辊升降架,每个冷却辊升降架分别安装在装置台架(15)上。

技术总结

本技术属于光伏胶胶膜技术领域的光伏胶胶膜成型装置。挤出模具(1)下方设置辅助辊(3)和印花辊(4),胶膜(2)包括上表面层(A1)、中间层(B)、下表面层(A2),印花辊(4)后侧靠近下表面层(A2)设置加热器(5),加热器(5)后部设置印花辊(6),印花辊(6)后部设置冷却器(7)。本技术所述的光伏胶胶膜成型装置,结构简单,能够降低ABA结构胶膜层厚极差、边料宽度改善、提高制程稳定性、克重均匀、能耗和物耗降低、改善打滑,从而有效改善结构性能和制作工艺,提高企业成本投入。

技术研发人员:董清世,陈荣,董泽宏,王华,朱小涛,裴中剑,薛靖昌,孙志强,张浩霖

受保护的技术使用者:安徽信义新能源材料有限公司

技术研发日:20240403

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!