汽车门板喇叭网孔精密注塑成型模具的制作方法

本技术属于模具,涉及一种汽车门板喇叭网孔精密注塑成型模具。

背景技术:

1、汽车门板一般通过注塑成型,由于汽车面板的体积较大,因此现有技术中的模具在注塑时所花费的时间很长,注塑液在成型腔内的流动过程中很容易因温度下降导致提前凝固,而成型腔内的注塑液各位置凝固的时间不同或相差较大容易造成产品的强度降低。

2、如中国专利公开了一种汽车门板饰板注塑模具[申请号:202020609267.1],包括装置本体、顶板和顶针压板,所述装置本体上端连接有动模机构,且动模机构前端连接有起吊组件,所述顶板的下端连接有定膜机构,且定膜机构的外侧连接有注塑管,所述动模机构右端连接有冷却管组,且动模机构的右端连接有热流管组,并且动模机构一端外侧连接有行程开关,所述行程开关的一端连接有连接杆,且连接杆的另一端连接有安装座,所述安装座内设有油缸。

技术实现思路

1、本实用新型的目的是针对上述问题,提供一种汽车门板喇叭网孔精密注塑成型模具。

2、为达到上述目的,本实用新型采用了下列技术方案:

3、一种汽车门板喇叭网孔精密注塑成型模具,包括上模板和下模板,所述的上模板和下模板之间设置有具有两个闭合部的成型腔,所述的闭合部能在成型腔内注塑成型的门板产品上成型出贯穿槽体,所述的下模板上还设有能够在门板产品上成型出喇叭网孔的喇叭网孔成型结构,所述的上模板上侧还设有内外侧同步进胶机构,所述的下模板下侧设置有组合式顶出机构。

4、在上述的汽车门板喇叭网孔精密注塑成型模具中,所述的内外侧同步进胶机构包括注塑液分流板,所述的注塑液分流板底部固连有四根分别与两个闭合部相连的内注塑管和三根与成型腔外侧相连的外注塑管。

5、在上述的汽车门板喇叭网孔精密注塑成型模具中,三根内注塑管与远离外注塑管一侧的闭合部相连,一根内注塑管与靠近外注塑管一侧的闭合部相连。

6、在上述的汽车门板喇叭网孔精密注塑成型模具中,所述的喇叭网孔成型结构包括截面呈圆形的喇叭网孔成型块,所述的喇叭网孔成型块通过若干螺钉可拆卸的固定在下模板上。

7、在上述的汽车门板喇叭网孔精密注塑成型模具中,所述的组合式顶出机构包括顶板以及与顶板相连的门板整体顶出组件和喇叭网孔部顶出组件。

8、在上述的汽车门板喇叭网孔精密注塑成型模具中,所述的喇叭网孔部顶出组件包括三个沿喇叭网孔成型块周向设置的一号斜顶块以及若干竖直贯穿喇叭网孔成型块的细顶针,其中,两块一号斜顶块内端和喇叭网孔成型块相抵,若干细顶针底部固定在连接板上,所述的一号斜顶块通过一号斜顶杆和顶板相连且所述的一号斜顶杆顶端向靠近喇叭网孔成型块中心处倾斜。

9、在上述的汽车门板喇叭网孔精密注塑成型模具中,所述的门板整体顶出组件包括斜顶组件和直顶组件。

10、在上述的汽车门板喇叭网孔精密注塑成型模具中,所述的斜顶组件包括若干合围呈矩形的二号斜顶块,二号斜顶块通过二号斜顶杆和顶板相连。

11、在上述的汽车门板喇叭网孔精密注塑成型模具中,所述的二号斜顶块设置在成型腔的边缘处。

12、在上述的汽车门板喇叭网孔精密注塑成型模具中,所述的直顶组件包括若干呈矩形阵列分布的直顶杆,所述的直顶杆底部和顶板固连。

13、与现有的技术相比,本实用新型的优点在于:

14、1、喇叭网孔成型结构能够在注塑时直接在门板产品上成型出喇叭型网孔结构,内外侧同步进胶机构能够从成型腔外侧外向内和贯穿槽体处内向外同时注入注塑液从而能够减少注塑液充满成型腔所需流过的路径,既能够降低填充注塑液所花的时间也能够防止注塑液提前冷却,组合式顶出机构能够对门板产品的各部位均匀施加推力以防止产品损坏。

15、2、四根内注塑管能分别从两个闭合部位置从内向外将注塑液注入成型腔,三根外注塑管能从成型腔外侧向注塑液内注入注塑液。

16、3、顶板向上移动时门板整体顶出组件和喇叭网孔部顶出组件能分别对门板产品整体和门板产品的喇叭型网孔位置施加推力从而能够将产品顶出。

17、4、顶板向上移动时能通过一号斜顶杆和一号斜顶块对喇叭形网孔的外围施加斜向上的推力,还能通过连接板和细顶针对喇叭形网孔位置施加竖直向上的推力,采用细顶针能防止喇叭形网孔受损。

18、本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

技术特征:

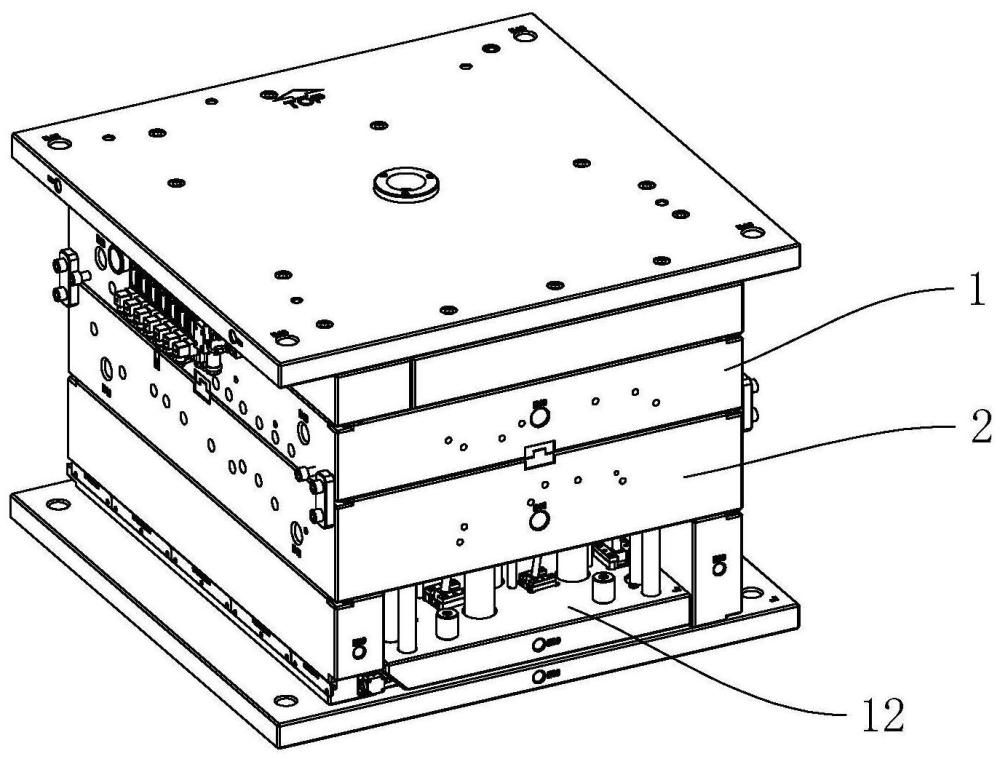

1.一种汽车门板喇叭网孔精密注塑成型模具,包括上模板(1)和下模板(2),其特征在于,所述的上模板(1)和下模板(2)之间设置有具有两个闭合部(3)的成型腔(4),所述的闭合部(3)能在成型腔(4)内注塑成型的门板产品上成型出贯穿槽体,所述的下模板(2)上还设有能够在门板产品上成型出喇叭网孔的喇叭网孔成型结构(5),所述的上模板(1)上侧还设有内外侧同步进胶机构(6),所述的下模板(2)下侧设置有组合式顶出机构(7)。

2.根据权利要求1所述的汽车门板喇叭网孔精密注塑成型模具,其特征在于,所述的内外侧同步进胶机构(6)包括注塑液分流板(8),所述的注塑液分流板(8)底部固连有四根分别与两个闭合部(3)相连的内注塑管(9)和三根与成型腔(4)外侧相连的外注塑管(10)。

3.根据权利要求2所述的汽车门板喇叭网孔精密注塑成型模具,其特征在于,三根内注塑管(9)与远离外注塑管(10)一侧的闭合部(3)相连,一根内注塑管(9)与靠近外注塑管(10)一侧的闭合部(3)相连。

4.根据权利要求1所述的汽车门板喇叭网孔精密注塑成型模具,其特征在于,所述的喇叭网孔成型结构(5)包括截面呈圆形的喇叭网孔成型块(11),所述的喇叭网孔成型块(11)通过若干螺钉可拆卸的固定在下模板(2)上。

5.根据权利要求4所述的汽车门板喇叭网孔精密注塑成型模具,其特征在于,所述的组合式顶出机构(7)包括顶板(12)以及与顶板(12)相连的门板整体顶出组件(13)和喇叭网孔部顶出组件(14)。

6.根据权利要求5所述的汽车门板喇叭网孔精密注塑成型模具,其特征在于,所述的喇叭网孔部顶出组件(14)包括三个沿喇叭网孔成型块(11)周向设置的一号斜顶块(15)以及若干竖直贯穿喇叭网孔成型块(11)的细顶针(16),其中,两块一号斜顶块(15)内端和喇叭网孔成型块(11)相抵,若干细顶针(16)底部固定在连接板(18)上,所述的一号斜顶块(15)通过一号斜顶杆(17)和顶板(12)相连且所述的一号斜顶杆(17)顶端向靠近喇叭网孔成型块(11)中心处倾斜。

7.根据权利要求6所述的汽车门板喇叭网孔精密注塑成型模具,其特征在于,所述的门板整体顶出组件(13)包括斜顶组件和直顶组件。

8.根据权利要求7所述的汽车门板喇叭网孔精密注塑成型模具,其特征在于,所述的斜顶组件包括若干合围呈矩形的二号斜顶块(19),二号斜顶块(19)通过二号斜顶杆(20)和顶板(12)相连。

9.根据权利要求8所述的汽车门板喇叭网孔精密注塑成型模具,其特征在于,所述的二号斜顶块(19)设置在成型腔(4)的边缘处。

10.根据权利要求9所述的汽车门板喇叭网孔精密注塑成型模具,其特征在于,所述的直顶组件包括若干呈矩形阵列分布的直顶杆(21),所述的直顶杆(21)底部和顶板(12)固连。

技术总结

本技术提供了一种汽车门板喇叭网孔精密注塑成型模具,属于模具技术领域。它包括上模板和下模板,所述的上模板和下模板之间设置有具有两个闭合部的成型腔,所述的闭合部能在成型腔内注塑成型的门板产品上成型出贯穿槽体,所述的下模板上还设有能够在门板产品上成型出喇叭网孔的喇叭网孔成型结构。喇叭网孔成型结构能够在注塑时直接在门板产品上成型出喇叭型网孔结构,内外侧同步进胶机构能够从成型腔外侧外向内和贯穿槽体处内向外同时注入注塑液从而能够减少注塑液充满成型腔所需流过的路径,既能够降低填充注塑液所花的时间也能够防止注塑液提前冷却,组合式顶出机构能够对门板产品的各部位均匀施加推力以防止产品损坏。

技术研发人员:王运钱

受保护的技术使用者:台州市黄岩诚普模具有限公司

技术研发日:20240408

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!