一种负压抽吸式硅胶垫成型模具的制作方法

本技术涉及硅胶垫生产模具领域,特别涉及一种负压抽吸式硅胶垫成型模具。

背景技术:

1、随着社会的不断发展,现代产品生产中,模具由于加工效率高,互换性好,节约原材料,得到广泛的应用。

2、目前,硅胶垫的生产常需要通过注塑模具注塑成型,注塑模具一般主要包括动模、定模、成型腔组成,动模和定模合模后向成型腔注入熔融物后等待冷却即可成型硅胶垫,现有技术中由于成型腔存在气体,因此在注塑时产品内部容易存在气泡,而且熔融状态的硅胶材料流动性较差,其填充成型腔的速度慢,生产效率低,往往会出现成型不到位的现象。

3、因此,提出一种负压抽吸式硅胶垫成型模具来解决上述问题很有必要。

技术实现思路

1、本实用新型的主要目的在于提供一种负压抽吸式硅胶垫成型模具,可以有效解决背景技术中的问题。

2、为实现上述目的,本实用新型采取的技术方案为:

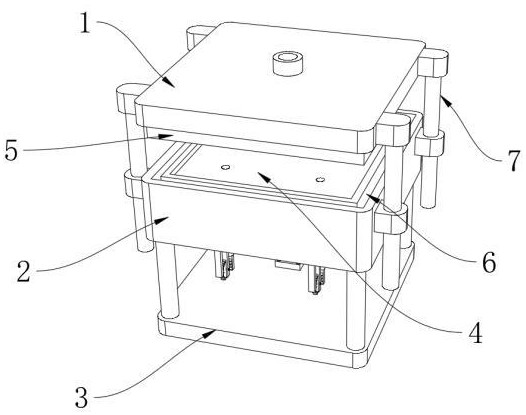

3、一种负压抽吸式硅胶垫成型模具,包括定模、设置于定模上方的动模以及设置于定模顶部的腔体,所述腔体的内侧活动密封连接有负压吸板,所述动模与定模合模后且负压吸板位于腔体最底部时负压吸板的顶部与动模的底部之间形成成型腔,所述定模的底部设置有用于驱动负压吸板升降的气缸。

4、优选的,所述负压吸板的四周侧边设置有密封组件,所述密封组件包括设置于负压吸板四周侧壁的凹槽,所述凹槽的内侧活动连接有与腔体内壁紧密贴合的密封条,所述密封条与凹槽的内壁之间设置有第一弹簧,且第一弹簧始终处于收缩状态。

5、优选的,所述动模的侧壁设置有第一导柱,所述定模的侧壁设置有与第一导柱对应的导块,且第一导柱与导块活动导向配合。

6、优选的,所述负压吸板的底部四角对称设置有第二导柱,第二导柱的下端延伸至定模的底部并与定模通过直线轴承活动连接。

7、优选的,所述定模的顶部外围设置有密封槽,密封槽围绕腔体的边缘设置,所述动模的底部外围设置有与密封槽活动插接配合的密封凸台。

8、优选的,还包括用于将成型的硅胶垫与负压吸板进行分离的顶脱组件,所述顶脱组件包括活动连接于第二导柱内侧的顶升杆,所述负压吸板的四角设置有与第二导柱一一对应的通孔,所述顶升杆的底部延伸至第二导柱的底部并设置有动齿条,所述第二导柱下端的侧壁设置有安装架,所述安装架上转动连接有与动齿条啮合的齿轮,所述定模底部的四角均设置有与齿轮远离动齿条一侧对应的定齿条。

9、优选的,所述第二导柱的内侧设置有内径大于顶升杆直径的扩张槽,所述顶升杆外侧壁与扩张槽的对应处设置有与扩张槽滑动配合的限位凸缘,所述限位凸缘的上端设置有第二弹簧,所述顶升杆的上端延伸至通孔内侧并与通孔活动密封配合,且当所述限位凸缘位于扩张槽最底部时所述顶升杆的顶部与负压吸板的顶部平齐。

10、与现有技术相比,本实用新型提供了一种负压抽吸式硅胶垫成型模具,具备以下有益效果:

11、该负压抽吸式硅胶垫成型模具,通过设置的负压吸板以及用于驱动负压吸板升降的气缸的相互配合,可以在注塑前将腔体中的气体向上推出,并且在合模注塑时可向下抽吸熔融物,不仅提高了熔融物流动填充的速率,而且可以降低产品内部产生气泡的可能性,此外,在成型后还可以将成型的硅胶垫推出腔体,配合顶脱组件可将硅胶垫与负压吸板分离,便于取下。

12、该负压抽吸式硅胶垫成型模具,密封组件设置于负压吸板的四周,可增加负压吸板与腔体内壁之间的稳定性和密封性。

技术特征:

1.一种负压抽吸式硅胶垫成型模具,包括定模(2)、设置于定模(2)上方的动模(1)以及设置于定模(2)顶部的腔体(12),其特征在于:所述腔体(12)的内侧活动密封连接有负压吸板(4),所述动模(1)与定模(2)合模后且负压吸板(4)位于腔体(12)最底部时负压吸板(4)的顶部与动模(1)的底部之间形成成型腔,所述定模(2)的底部设置有用于驱动负压吸板(4)升降的气缸(9)。

2.根据权利要求1所述的一种负压抽吸式硅胶垫成型模具,其特征在于:所述负压吸板(4)的四周侧边设置有密封组件,所述密封组件包括设置于负压吸板(4)四周侧壁的凹槽(16),所述凹槽(16)的内侧活动连接有与腔体(12)内壁紧密贴合的密封条(14),所述密封条(14)与凹槽(16)的内壁之间设置有第一弹簧(15),且第一弹簧(15)始终处于收缩状态。

3.根据权利要求1所述的一种负压抽吸式硅胶垫成型模具,其特征在于:所述动模(1)的侧壁设置有第一导柱(7),所述定模(2)的侧壁设置有与第一导柱(7)对应的导块(8),且第一导柱(7)与导块(8)活动导向配合。

4.根据权利要求2所述的一种负压抽吸式硅胶垫成型模具,其特征在于:所述负压吸板(4)的底部四角对称设置有第二导柱(10),第二导柱(10)的下端延伸至定模(2)的底部并与定模(2)通过直线轴承活动连接。

5.根据权利要求1所述的一种负压抽吸式硅胶垫成型模具,其特征在于:所述定模(2)的顶部外围设置有密封槽(6),密封槽(6)围绕腔体(12)的边缘设置,所述动模(1)的底部外围设置有与密封槽(6)活动插接配合的密封凸台(5)。

6.根据权利要求4所述的一种负压抽吸式硅胶垫成型模具,其特征在于:还包括用于将成型的硅胶垫与负压吸板(4)进行分离的顶脱组件,所述顶脱组件包括活动连接于第二导柱(10)内侧的顶升杆(13),所述负压吸板(4)的四角设置有与第二导柱(10)一一对应的通孔(17),所述顶升杆(13)的底部延伸至第二导柱(10)的底部并设置有动齿条(19),所述第二导柱(10)下端的侧壁设置有安装架(18),所述安装架(18)上转动连接有与动齿条(19)啮合的齿轮(20),所述定模(2)底部的四角均设置有与齿轮(20)远离动齿条(19)一侧对应的定齿条(11)。

7.根据权利要求6所述的一种负压抽吸式硅胶垫成型模具,其特征在于:所述第二导柱(10)的内侧设置有内径大于顶升杆(13)直径的扩张槽(21),所述顶升杆(13)外侧壁与扩张槽(21)的对应处设置有与扩张槽(21)滑动配合的限位凸缘(23),所述限位凸缘(23)的上端设置有第二弹簧(22),所述顶升杆(13)的上端延伸至通孔(17)内侧并与通孔(17)活动密封配合,且当所述限位凸缘(23)位于扩张槽(21)最底部时所述顶升杆(13)的顶部与负压吸板(4)的顶部平齐。

技术总结

本技术公开了一种负压抽吸式硅胶垫成型模具,包括定模、设置于定模上方的动模以及设置于定模顶部的腔体,所述腔体的内侧活动密封连接有负压吸板,所述动模与定模合模后且负压吸板位于腔体最底部时负压吸板的顶部与动模的底部之间形成成型腔,所述定模的底部设置有用于驱动负压吸板升降的气缸。该负压抽吸式硅胶垫成型模具,通过设置的负压吸板以及用于驱动负压吸板升降的气缸的相互配合,可以在注塑前将腔体中的气体向上推出,并且在合模注塑时可向下抽吸熔融物,不仅提高了熔融物流动填充的速率,而且可以降低产品内部产生气泡的可能性。

技术研发人员:常琴,周何女,戴华军,戴陆军

受保护的技术使用者:泰兴市中能高科新型材料有限公司

技术研发日:20240410

技术公布日:2025/1/20

- 还没有人留言评论。精彩留言会获得点赞!