一种轮胎硫化机加热板的制作方法

本技术涉及轮胎硫化设备,具体涉及一种轮胎硫化机加热板。

背景技术:

1、轮胎硫化机是轮胎硫化过程中必不可少的设备,具体的,轮胎硫化机通过加热板给轮胎胎坯提供高温环境。传统的轮胎硫化机通常需要连续不间断的通入高温蒸汽以保持高温环境,该过程中的蒸汽温度难以控制,且排放的水、汽中仍包含大量热量,蒸汽中携带的热量无法充分利用,能源利用率低,能源消耗量大,同时,蒸汽加热需要配置大型锅炉,热工管路复杂,加热成本及后期维修成本均较高。

2、现阶段,部分轮胎生产厂家开始采用电加热的方式来代替蒸汽加热,具体为将电加热管嵌入到轮胎硫化机的加热板中,使用交流电实现电阻加热,电加热管与三相电源中的两相连接,若电加热管的排布不当,容易出现负载不平衡的问题。当多台轮胎硫化机同时运行时,负载不平衡的情况会对轮胎硫化车间的电网冲击非常大。

3、因此,设计一种电加热管的排布合理、任意两相负载平衡的轮胎硫化机加热板是现阶段亟待解决的一个问题。

技术实现思路

1、对于现有技术中所存在的问题,本实用新型提供的一种轮胎硫化机加热板,板体上的每个加热区均设计为三个阻抗相等的加热部,三个加热部与对称三相电源耦合形成对称三相电路,电加热元件排布合理,可以保证任意两相负载平衡,有利于轮胎硫化机在轮胎硫化车间的合理布局。

2、为了实现上述目的,本实用新型采用的技术方案如下:

3、本实用新型提供的一种轮胎硫化机加热板,包括:

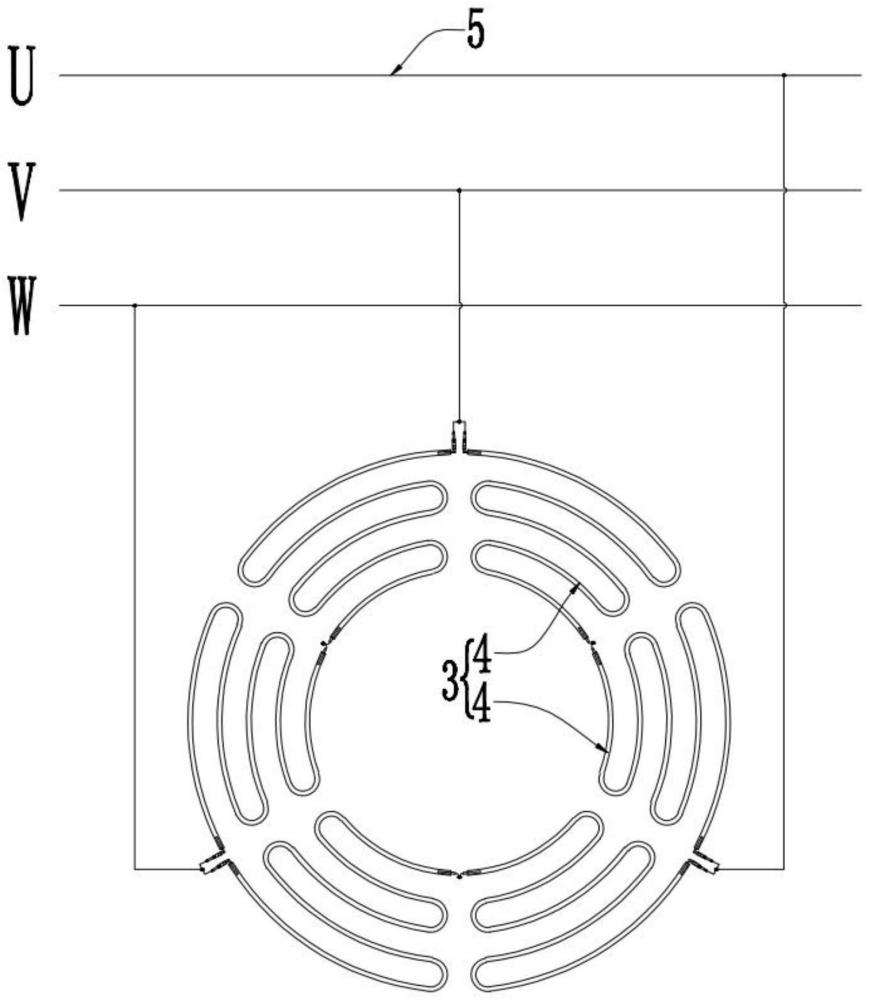

4、板体,所述板体上设有至少一个加热区,每个所述加热区均包括三个周向分布的加热部,每个所述加热部均包括若干电加热元件,所述电加热元件包括若干依次连接的曲线段和/或直线段,所述电加热元件布满在所述加热部上能够将所述加热部均匀地加热;属于同一所述加热区的所述加热部的阻抗均相等;

5、三个所述加热部的所述电加热元件分别与对称三相电源耦合形成对称三相电路。

6、作为一种优选的技术方案,所述板体包括上加热板和下加热板。

7、作为一种优选的技术方案,所述板体内设有至少一个测温元件。

8、作为一种优选的技术方案,所述测温元件设为温度传感器。

9、作为一种优选的技术方案,所述加热区呈环状;当所述加热区为多个时,多个所述加热区沿径向分布。

10、作为一种优选的技术方案,所述电加热元件嵌于所述板体内。

11、作为一种优选的技术方案,属于同一个所述加热区的所述加热部的形状相同并周向均匀分布;

12、和/或,所述加热部呈扇形。

13、作为一种优选的技术方案,所述电加热元件设为电加热管。

14、作为一种优选的技术方案,所述电加热元件呈连续的s形分布。

15、作为一种优选的技术方案,属于同一所述加热区的所述电加热元件的长度、横截面积、电阻率和覆盖面积均相同。

16、本实用新型的有益效果表现在:

17、1、本实用新型的板体上的每个加热区均设计为三个阻抗相等的加热部,三个加热部与对称三相电源耦合可以形成对称三相电路,电加热元件排布合理,可以保证任意两相负载平衡,有利于轮胎硫化机在轮胎硫化车间的合理布局。

18、2、本实用新型的电加热元件可以直接安装到板体上,将电加热元件的导线与电源连接即可实现加热,不再需要蒸汽及其热工管路,能源利用率高,降低了生产成本。

技术特征:

1.一种轮胎硫化机加热板,其特征在于,包括:

2.根据权利要求1所述的一种轮胎硫化机加热板,其特征在于,所述板体包括上加热板和下加热板。

3.根据权利要求1所述的一种轮胎硫化机加热板,其特征在于,所述板体内设有至少一个测温元件。

4.根据权利要求3所述的一种轮胎硫化机加热板,其特征在于,所述测温元件设为温度传感器。

5.根据权利要求1所述的一种轮胎硫化机加热板,其特征在于,所述加热区呈环状;当所述加热区为多个时,多个所述加热区沿径向分布。

6.根据权利要求1所述的一种轮胎硫化机加热板,其特征在于,所述电加热元件嵌于所述板体内。

7.根据权利要求6所述的一种轮胎硫化机加热板,其特征在于,属于同一个所述加热区的所述加热部的形状相同并周向均匀分布;

8.根据权利要求1所述的一种轮胎硫化机加热板,其特征在于,所述电加热元件设为电加热管。

9.根据权利要求1所述的一种轮胎硫化机加热板,其特征在于,所述电加热元件呈连续的s形分布。

10.根据权利要求1或9所述的一种轮胎硫化机加热板,其特征在于,属于同一所述加热区的所述电加热元件的长度、横截面积、电阻率和覆盖面积均相同。

技术总结

本技术公开的一种轮胎硫化机加热板,它属于轮胎硫化设备技术领域,包括:板体,板体上设有至少一个加热区,每个加热区均包括三个周向分布的加热部,每个加热部均包括若干电加热元件,电加热元件包括若干依次连接的曲线段和/或直线段,电加热元件布满在加热部上能够将加热部均匀地加热;属于同一加热区的加热部的阻抗均相等;三个加热部的电加热元件分别与对称三相电源耦合形成对称三相电路;本技术的板体上的每个加热区均设计为三个阻抗相等的加热部,三个加热部与对称三相电源耦合形成对称三相电路,电加热元件排布合理,可以保证任意两相负载平衡,有利于轮胎硫化机在轮胎硫化车间的合理布局。

技术研发人员:王海强,刘志兰,赵阳,周金丛,刘代平,程祥勋,闫鑫

受保护的技术使用者:山东豪迈机械科技股份有限公司

技术研发日:20240419

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!