一种膜片防打皱装置的制作方法

本技术涉及反渗透膜生产,具体为一种膜片防打皱装置。

背景技术:

1、膜片防打皱装置是一种用于防止薄膜或薄片在加工或运输过程中出现皱纹的装置。它通常用于处理塑料薄膜、纸张、金属薄片等材料。

2、膜片防打皱装置的设计目的是确保材料在加工过程中保持平整,避免出现皱纹、褶皱或损坏。它可以采用多种机械或热处理方法来实现这一目标。

3、反渗透膜片在生产过程中,会因为设备张力不稳、膜片厚度不均等原因出现打皱的情况,目前,出现打皱的处理方法是依靠操作工人用手去拍打或拉扯,一方面用手拉膜存在手被卷进设备的风险,另一方面需要浪费一名人力,因此需要设计相应的技术方案解决存在的技术问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术不足,本实用新型提供了一种膜片防打皱装置,解决了:现有技术的防打皱效率低,且人员操作安全性较差的问题。

3、(二)技术方案

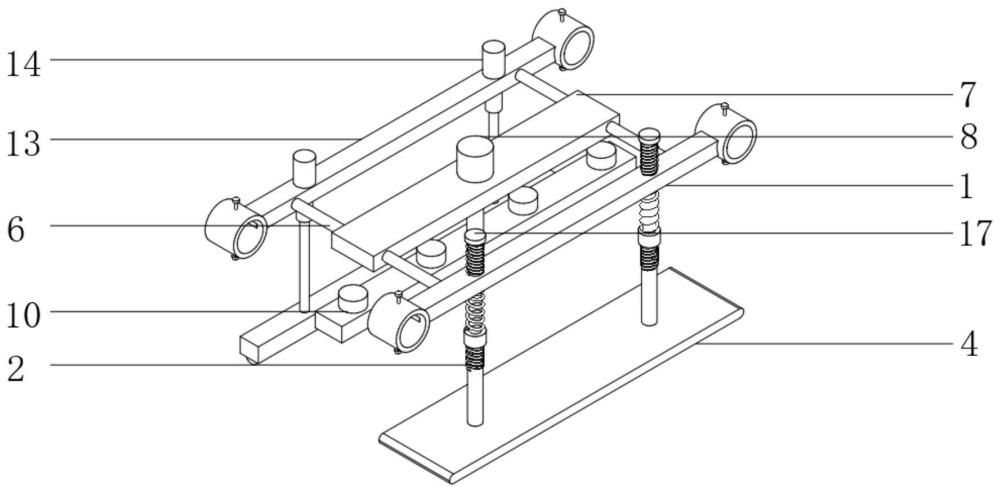

4、为实现以上目的,本实用新型通过以下技术方案予以实现:一种膜片防打皱装置,包括有压平结构、热处理结构和辊压结构,所述压平结构和辊压结构的顶部两侧均对称设置有固定结构,所述压平结构包括有固定板一,所述固定板一的两侧对称设置有螺纹杆,且螺纹杆贯穿固定板一且底部设置有压力调节螺母,两个所述螺纹杆的底端共同连接有压板,位于所述压力调节螺母顶部设置有压力弹簧,所述压力弹簧套设于螺纹杆的外部且顶部与固定板相连,位于所述压平结构的内侧可拆式连接热处理结构。

5、作为本实用新型的进一步优选方式,所述热处理结构包括有两个导杆,两个所述导杆的内侧连接有悬架板,位于所述悬架板的顶部中间设置有液压缸,所述液压缸的输出端连接有排风框。

6、作为本实用新型的进一步优选方式,所述排风框的顶部设置有若干个风机,且排风框的内部设置有加热电阻,靠近所述排风框的开口处设置有金属网。

7、作为本实用新型的进一步优选方式,所述辊压结构包括有固定板二,所述固定板二的顶部对称设置有电动伸缩杆,且电动伸缩杆的底端连接有加工框,所述加工框的内部设置有可转动的辊轴。

8、作为本实用新型的进一步优选方式,所述螺纹杆的顶端设置有防脱螺帽。

9、作为本实用新型的进一步优选方式,所述固定结构包括有套筒,且套筒的顶部和底部均设置有安装杆。

10、(三)有益效果

11、本实用新型提供了一种膜片防打皱装置。具备以下有益效果:

12、本实用新型的膜片防打皱装置,包括有压平结构、热处理结构和辊压结构,压平结构和辊压结构的顶部两侧均对称设置有固定结构,将固定板一两端固定结构夹在膜片打皱处上方设备支架上,调节好位置,将压板贴在膜片上;调节压力调节螺母至压板顶在膜片上的压力,压板在膜片运行张力作用下上下抖动,不停拍动膜片,达到防止打皱的目的。

13、本实用新型的热处理结构有两个导杆,两个导杆的内侧连接有悬架板,述悬架板的顶部中间设置有液压缸,可以对排风框调整上下位置,排风框的顶部设置有若干个风机,且排风框的内部设置有加热电阻,利用热能对薄膜或薄片进行加热,使其软化或改变形状,从而消除或减轻已有的皱纹,辊压结构的电动伸缩杆调整辊轴位置,也可以防止褶皱,并调节张力。

技术特征:

1.一种膜片防打皱装置,包括有压平结构、热处理结构和辊压结构,其特征在于:所述压平结构和辊压结构的顶部两侧均对称设置有固定结构,所述压平结构包括有固定板一(1),所述固定板一(1)的两侧对称设置有螺纹杆(2),且螺纹杆(2)贯穿固定板一(1)且底部设置有压力调节螺母(3),两个所述螺纹杆(2)的底端共同连接有压板(4),位于所述压力调节螺母(3)顶部设置有压力弹簧(5),所述压力弹簧(5)套设于螺纹杆(2)的外部且顶部与固定板相连,位于所述压平结构的内侧可拆式连接热处理结构。

2.根据权利要求1所述的一种膜片防打皱装置,其特征在于:所述热处理结构包括有两个导杆(6),两个所述导杆(6)的内侧连接有悬架板(7),位于所述悬架板(7)的顶部中间设置有液压缸(8),所述液压缸(8)的输出端连接有排风框(9)。

3.根据权利要求2所述的一种膜片防打皱装置,其特征在于:所述排风框(9)的顶部设置有若干个风机(10),且排风框(9)的内部设置有加热电阻(11),靠近所述排风框(9)的开口处设置有金属网(12)。

4.根据权利要求1所述的一种膜片防打皱装置,其特征在于:所述辊压结构包括有固定板二(13),所述固定板二(13)的顶部对称设置有电动伸缩杆(14),且电动伸缩杆(14)的底端连接有加工框(15),所述加工框(15)的内部设置有可转动的辊轴(16)。

5.根据权利要求1所述的一种膜片防打皱装置,其特征在于:所述螺纹杆(2)的顶端设置有防脱螺帽(17)。

6.根据权利要求1所述的一种膜片防打皱装置,其特征在于:所述固定结构包括有套筒(18),且套筒(18)的顶部和底部均设置有安装杆(19)。

技术总结

本技术公开了一种膜片防打皱装置,包括有压平结构、热处理结构和辊压结构,压平结构和辊压结构的顶部两侧均对称设置有固定结构,压平结构包括有固定板一,固定板一的两侧对称设置有螺纹杆,且螺纹杆贯穿固定板一且底部设置有压力调节螺母,两个螺纹杆的底端共同连接有压板,位于压力调节螺母顶部设置有压力弹簧,压力弹簧套设于螺纹杆的外部且顶部与固定板相连。本技术的膜片防打皱装置,将固定板一两端固定结构夹在膜片打皱处上方设备支架上,调节好位置,将压板贴在膜片上;调节压力调节螺母至压板顶在膜片上的压力,压板在膜片运行张力作用下上下抖动,不停拍动膜片,达到防止打皱的目的,结构简单,较为实用。

技术研发人员:王祝龙,熊平,朱睿

受保护的技术使用者:新御(江苏)环保科技有限公司

技术研发日:20240422

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!