用于注塑件的模具组件的制作方法

本技术涉及模具领域,尤其是涉及一种用于注塑件的模具组件。

背景技术:

1、相关技术中,车辆的后背门外饰板大多数采用注塑成型,为了确保产品强度,成型材料一般选用pc+abs,pc+abs注塑成型时主浇口处产品表面极易产生竹节纹的现象,严重影响产品外观,现有技术中,通常是将注射速度降低到5%以内再配合其它工艺条件的调整才能消除竹节纹现象,但是,注射速度太低会导致产品变形太大,且会导致料流热量散失太快,与第二浇口料流融合时产品表面会产生严重的温差线,影响产品外观质量,同时注塑速度太低会导致生产节拍延长,降低生产效率。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出了一种用于注塑件的模具组件。根据本实用新型设计的模具组件,通过在第一模具和/或第二模具上设置凸出于注塑通道的内壁的凸块,凸块可以减小注塑通道的截面积,使不同的注塑材料在经过凸块时可以快速且有效地混合,令进入成型空间内的注塑材料混合更均匀,避免注塑件成型后的表面出现竹节纹,美化了注塑件的外观。

2、根据本实用新型的模具组件包括:第一模具;第二模具,所述第二模具与所述第一模具连接,且所述第一模具与所述第二模具之间形成有成型空间以及与所述成型空间连通的注塑通道;凸块,所述凸块设置于所述第一模具和/或所述第二模具,所述凸块凸出于所述注塑通道的内壁。

3、根据本实用新型的模具组件,通过在第一模具和/或第二模具上设置凸块,且凸块凸出于注塑通道的内壁,由此,凸块可以减小注塑通道的截面积,从而使不同的注塑材料在经过凸块时可以快速且有效地混合(压合),进而令进入成型空间内的注塑材料混合更均匀,避免注塑件成型后的表面出现竹节纹,美化了注塑件的外观,同时本申请的模具组件无需降低注塑材料的注射速度,提高了注塑件的生产效率。

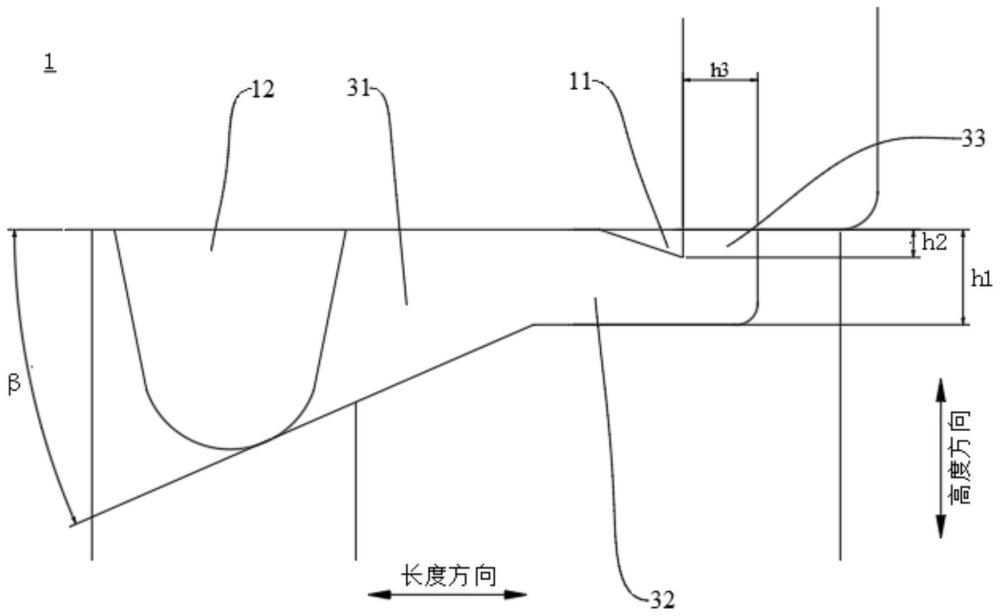

4、根据本实用新型的一些实施例,所述注塑通道包括:第一通道段,所述第一通道段在水平方向上延伸,所述第一通道段的一端与注塑口连通,所述第一通道段的高度在远离所述注塑口的方向上逐渐减小;第二通道段,所述第二通道段在水平方向上延伸,所述第二通道段的一端与所述第一通道段的另一端连通,所述第二通道段的另一端与所述成型空间连通,所述凸块设置于所述第二通道段的内壁。

5、根据本实用新型的一些实施例,所述凸块形成于所述第一模具,所述凸块在远离所述第一通道段的方向上高度逐渐增加。

6、根据本实用新型的一些实施例,所述第二通道段的高度为h1,满足:1.5mm≤h1≤1.8mm,所述凸块的最大高度为h2,满足:0.4mm≤h2≤0.6mm。

7、根据本实用新型的一些实施例,所述注塑通道还包括:第三通道段,所述第三通道段设置于所述第二通道段与所述成型空间之间并适于将所述第二通道段与所述成型空间导通,所述第三通道段在高度方向上延伸。

8、根据本实用新型的一些实施例,所述第三通道段的高度为h3,满足:1.2mm≤h3≤1.5mm。

9、根据本实用新型的一些实施例,所述第二模具上形成有弧形过渡段,所述弧形过渡段的两端分别与所述第二通道段以及所述第三通道段相接。

10、根据本实用新型的一些实施例,在远离所述注塑口的方向上,所述第一通道段的宽度逐渐增大。

11、根据本实用新型的一些实施例,所述第一通道段在宽度方向上的两个侧壁分别为第一壁和第二壁,所述第一壁与所述第二壁之间的夹角为α,满足:40°≤α≤60°。

12、根据本实用新型的一些实施例,所述第一通道段的最大宽度尺寸为w,满足:20mm≤w≤30mm。

13、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种用于注塑件的模具组件,其特征在于,包括:

2.根据权利要求1所述的用于注塑件的模具组件,其特征在于,所述注塑通道包括:

3.根据权利要求2所述的用于注塑件的模具组件,其特征在于,所述凸块(11)形成于所述第一模具(10),所述凸块(11)在远离所述第一通道段(31)的方向上高度逐渐增加。

4.根据权利要求3所述的用于注塑件的模具组件,其特征在于,所述第二通道段(32)的高度为h1,满足:1.5mm≤h1≤1.8mm,所述凸块(11)的最大高度为h2,满足:0.4mm≤h2≤0.6mm。

5.根据权利要求4所述的用于注塑件的模具组件,其特征在于,所述注塑通道还包括:第三通道段(33),所述第三通道段(33)设置于所述第二通道段(32)与所述成型空间之间并适于将所述第二通道段(32)与所述成型空间导通,所述第三通道段(33)在高度方向上延伸。

6.根据权利要求5所述的用于注塑件的模具组件,其特征在于,所述第三通道段(33)的高度为h3,满足:1.2mm≤h3≤1.5mm。

7.根据权利要求5所述的用于注塑件的模具组件,其特征在于,所述第二模具(20)上形成有弧形过渡段,所述弧形过渡段的两端分别与所述第二通道段(32)以及所述第三通道段(33)相接。

8.根据权利要求2所述的用于注塑件的模具组件,其特征在于,在远离所述注塑口(12)的方向上,所述第一通道段(31)的宽度逐渐增大。

9.根据权利要求8所述的用于注塑件的模具组件,其特征在于,所述第一通道段(31)在宽度方向上的两个侧壁分别为第一壁(311)和第二壁(312),所述第一壁(311)与所述第二壁(312)之间的夹角为α,满足:40°≤α≤60°。

10.根据权利要求8所述的用于注塑件的模具组件,其特征在于,所述第一通道段(31)的最大宽度尺寸为w,满足:20mm≤w≤30mm。

技术总结

本技术公开了一种用于注塑件的模具组件,模具组件包括:第一模具;第二模具,所述第二模具与所述第一模具连接,且所述第一模具与所述第二模具之间形成有成型空间以及与所述成型空间连通的注塑通道;凸块,所述凸块设置于所述第一模具和/或所述第二模具,所述凸块凸出于所述注塑通道的内壁。根据本技术设计的模具组件,通过在第一模具和/或第二模具上设置凸出于注塑通道的内壁的凸块,凸块可以减小注塑通道的截面积,使不同的注塑材料在经过凸块时可以快速且有效地混合,令进入成型空间内的注塑材料混合更均匀,避免注塑件成型后的表面出现竹节纹,美化了注塑件的外观。

技术研发人员:王锦峰,高剑波,赵春亮,马令发,韩丹

受保护的技术使用者:诺博汽车零部件(天津)有限公司

技术研发日:20240422

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!