一种塑胶弯管成型装置的制作方法

本技术涉及塑胶弯管,具体为一种塑胶弯管成型装置。

背景技术:

1、塑胶弯管是一种特殊形状的塑料管材,其截面呈圆形或椭圆形,这种弯曲型塑胶管主要用于各种工业设备、机械、汽车等领域的输送系统中。

2、塑胶弯管在各行各业有着广泛的应用,尤其在化工、建筑、汽车等领域,传统的塑胶弯管成型方法存在诸多不足,需要开发一种塑胶弯管成型装置,便于对塑胶弯管进行弯折处理。

3、中国专利公开号:cn217621954u公开了《一种异形塑胶弯管脱模结构》,包括有异形弯管注塑件,异形弯管注塑件左端部装设有呈竖向布置的左镶件底板、右端装设有呈竖向布置的右镶件底板,且左镶件底板上端装设有设置于异形弯管注塑件内的左镶件母块,右镶件底板上端装设有设置于异形弯管注塑件内的右镶件母块,左镶件母块前端部装设有若干个异形弯管左镶件,右镶件母块前端部装设有若干个异形弯管右镶件,通过将镶件放入注塑模具内与异形弯管注塑件一起注塑成型,成型后再一起整体脱模,从而使得脱模简便,无需拆件,大大提高了生产效率;具有设计新颖、结构简单,实现弯管成型整体脱模,无需拆件,大大提高了注塑效果及效率的优点。

4、上述的现有技术,通过将镶件放入注塑模具内与异形弯管注塑件一起注塑成型,成型后再一起整体脱模,从而使得脱模简便,无需拆件,大大提高了生产效率,但现有的装置在使用过程中,不具备对成型的塑胶弯管进行自动化均匀加热的功能,在使用时具有一定的局限性,不均匀的加热导致塑胶弯管在成型过程中产生热应力不均,从而影响弯管的形状精度和尺寸稳定性。

技术实现思路

1、本实用新型的目的在于提供一种塑胶弯管成型装置,以解决上述背景技术中提出不具备对成型的塑胶弯管进行自动化均匀加热的功能,在使用时具有一定的局限性,不均匀的加热导致塑胶弯管在成型过程中产生热应力不均,从而影响弯管的形状精度和尺寸稳定性的问题。

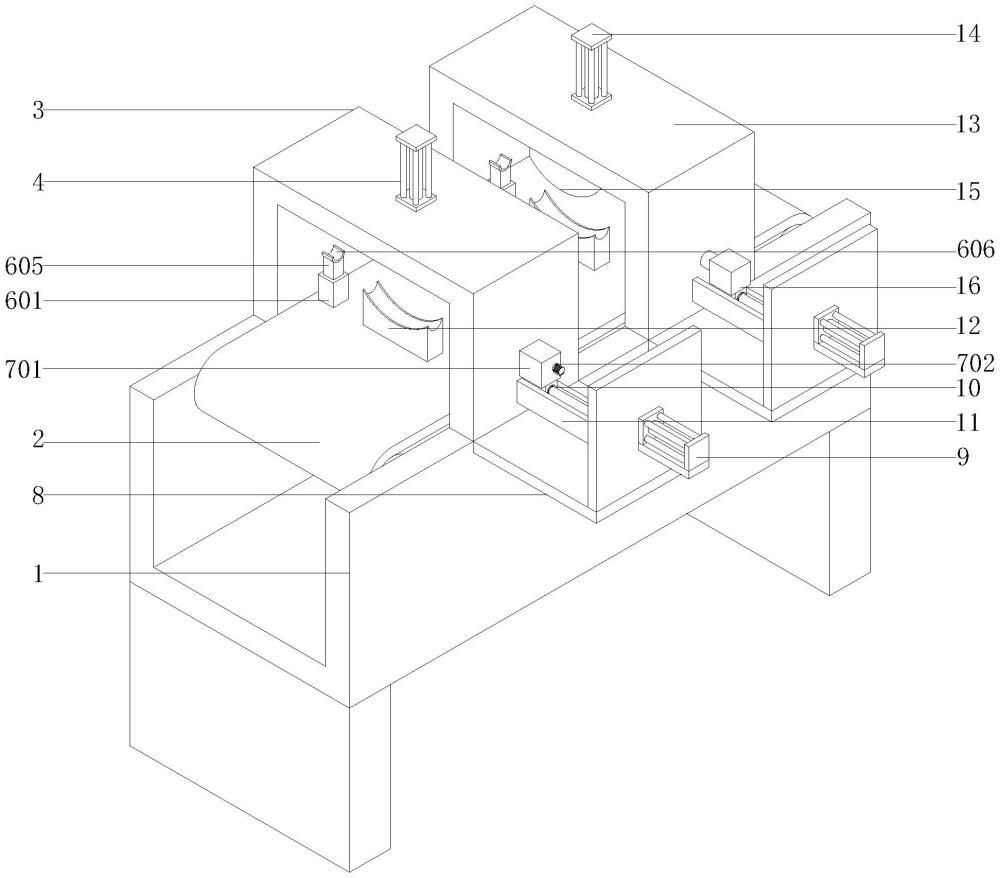

2、为了解决上述技术问题,本实用新型提供如下技术方案:一种塑胶弯管成型装置,包括机架,所述机架的上端安装有传送带,所述传送带的一侧对称设置的第一支架,所述第一支架的上端对称设置第一气动伸缩杆,所述第一气动伸缩杆的输出端安装有加热风机,所述传送带的上端安装有支撑组件,所述第一支架的一侧安装有支撑架,所述支撑架的一侧安装有第二气动伸缩杆,所述第二气动伸缩杆的输出端安装有第二滑块,所述第二滑块的外侧设置有滑轨,所述第二滑块的上端安装有均匀翻转组件;

3、所述支撑组件包括固定杆,所述固定杆的内部安装有缓冲杆,所述缓冲杆的外侧套设有弹簧,所述弹簧的上端安装有第一滑块,所述第一滑块的上端安装有滑杆,所述滑杆的上端安装有支撑块;

4、所述均匀翻转组件包括安装仓,所述安装仓的一侧安装有电机,所述电机的输出端安装有第一齿轮,所述第一齿轮的一侧安装有第二齿轮,所述第二齿轮的一端安装有弹性支撑仓,所述弹性支撑仓的一侧连接有充气管。

5、优选地,所述传送带的上端安装有弯管底模,所述第一支架的一侧设置有第二支架,所述第二支架的上端安装有第三气动伸缩杆,所述第三气动伸缩杆的输出端安装有弯管顶模,所述第二支架的一侧安装有塑料管材内部支撑设备。

6、优选地,所述固定杆为多组,多组所述固定杆在传送带的上端对称设置,所述缓冲杆为多组,多组所述缓冲杆在弹簧的两端对称设置。

7、优选地,所述第一滑块在固定杆内滑动设置,所述滑杆贯穿固定杆并延伸至其外侧,所述支撑块为半弧形。

8、优选地,所述第二滑块在滑轨中滑动设置,所述第二气动伸缩杆的输出端与第二滑块可拆卸连接。

9、优选地,所述安装仓在第二滑块的上端可拆卸,所述电机可输出端与第一齿轮可拆卸连接。

10、优选地,所述第一齿轮的第二齿轮相啮合,所述弹性支撑仓贯穿第一支架并延伸至其外侧。

11、与现有技术相比,本实用新型所达到的有益效果是:

12、第一、本实用新型通过设置的均匀翻转组件,带动塑胶弯管进行翻转,自动化对塑胶弯管进行均匀加热处理,使得塑胶弯管在成型过程中受到均匀的热应力,提高生产精度和稳定性,通过启动第二气动伸缩杆,第二气动伸缩杆带动第二滑块在滑轨中滑动,第二滑块移动带动安装仓移动,安装仓移动带动弹性支撑仓移动穿过塑胶管,通过充气管向弹性支撑仓中充气,使得弹性支撑仓卡在塑胶管内,启动电机,电机带动第一齿轮转动,第一齿轮转动带动第二齿轮转动,第二齿轮转动带动弹性支撑仓转动,弹性支撑仓转动带动塑胶管转动,使其受热均匀。

13、第二、本实用新型通过设置的支撑组件,确保塑胶管在弯曲后顺利脱离模具,提高生产效率,当塑胶管移动至弯管顶模下端时,启动第三气动伸缩杆,第三气动伸缩杆带动弯管顶模移动,弯管顶模移动靠近弯管底模对塑胶管进行弯曲处理,同时压动支撑块移动,支撑块移动使滑杆移动,滑杆移动带动第一滑块移动,第一滑块移动使得弹簧压缩,当成型结束后,弹簧复位,弹簧复位使得第一滑块向上移动,从而使得支撑块向上移动,方便顺利脱离模具。

技术特征:

1.一种塑胶弯管成型装置,包括机架(1),其特征在于:所述机架(1)的上端安装有传送带(2),所述传送带(2)的一侧对称设置的第一支架(3),所述第一支架(3)的上端对称设置第一气动伸缩杆(4),所述第一气动伸缩杆(4)的输出端安装有加热风机(5),所述传送带(2)的上端安装有支撑组件(6),所述第一支架(3)的一侧安装有支撑架(8),所述支撑架(8)的一侧安装有第二气动伸缩杆(9),所述第二气动伸缩杆(9)的输出端安装有第二滑块(10),所述第二滑块(10)的外侧设置有滑轨(11),所述第二滑块(10)的上端安装有均匀翻转组件(7);

2.根据权利要求1所述的一种塑胶弯管成型装置,其特征在于:所述传送带(2)的上端安装有弯管底模(12),所述第一支架(3)的一侧设置有第二支架(13),所述第二支架(13)的上端安装有第三气动伸缩杆(14),所述第三气动伸缩杆(14)的输出端安装有弯管顶模(15),所述第二支架(13)的一侧安装有塑料管材内部支撑设备(16)。

3.根据权利要求1所述的一种塑胶弯管成型装置,其特征在于:所述固定杆(601)为多组,多组所述固定杆(601)在传送带(2)的上端对称设置,所述缓冲杆(602)为多组,多组所述缓冲杆(602)在弹簧(603)的两端对称设置。

4.根据权利要求1所述的一种塑胶弯管成型装置,其特征在于:所述第一滑块(604)在固定杆(601)内滑动设置,所述滑杆(605)贯穿固定杆(601)并延伸至其外侧,所述支撑块(606)为半弧形。

5.根据权利要求1所述的一种塑胶弯管成型装置,其特征在于:所述第二滑块(10)在滑轨(11)中滑动设置,所述第二气动伸缩杆(9)的输出端与第二滑块(10)可拆卸连接。

6.根据权利要求1所述的一种塑胶弯管成型装置,其特征在于:所述安装仓(701)在第二滑块(10)的上端可拆卸,所述电机(702)可输出端与第一齿轮(703)可拆卸连接。

7.根据权利要求1所述的一种塑胶弯管成型装置,其特征在于:所述第一齿轮(703)的第二齿轮(704)相啮合,所述弹性支撑仓(705)贯穿第一支架(3)并延伸至其外侧。

技术总结

本技术涉及塑胶弯管技术领域,且公开了一种塑胶弯管成型装置,包括机架,所述机架的上端安装有传送带,所述传送带的一侧对称设置的第一支架,所述第一支架的上端对称设置第一气动伸缩杆,所述第一气动伸缩杆的输出端安装有加热风机,所述传送带的上端安装有支撑组件,所述第一支架的一侧安装有支撑架,所述支撑架的一侧安装有第二气动伸缩杆,所述第二气动伸缩杆的输出端安装有第二滑块。本技术通过均匀翻转组件,带动塑胶弯管进行翻转,自动化对塑胶弯管进行均匀加热处理,使得塑胶弯管在成型过程中受到均匀的热应力,提高生产精度和稳定性,通过支撑组件,确保塑胶管在弯曲后顺利脱离模具,提高生产效率。

技术研发人员:徐柯,马伟华

受保护的技术使用者:瑞腾建材集团股份有限公司

技术研发日:20240527

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!