一种装夹装置的制作方法

本技术涉及橡胶硫化模具,尤其涉及一种装夹装置。

背景技术:

1、目前,用于橡胶产品硫化的模具一般包括从上到下依次连接的流道板、上模板、中模板、下模板和底板,生产时流道板安装在硫化设备上,流道板上开有进胶孔,流道板内设有与进胶孔相连通的多个流道,每个流道上开设有多个分流道,多个分流道上开有多个出胶口,多个出胶口与上模板上的多个模孔相对。熔融的橡胶流经进胶孔进入模具固化、脱模后即硫化完成;拆装或更换模具时,需要将整个模具一起安装、拆卸或更换,比较麻烦;并且因进胶孔必须对中准确,所以在上模组装时往往需要经多次矫正才能安装完成,安装过程费时费力,近而影响工作效率。

2、现有技术专利cn203600482u公开了一种橡胶硫化模具的装夹装置,包括安装板,安装板上设置有第一进胶孔,安装板内穿设有若干螺栓,每根螺栓的两端分别螺接有一块连接块,每块连接块与安装板相对的一侧设置有一个卡槽,使用时,安装板的上部与硫化设备固定连接,硫化模具中的流道板的边缘嵌设于卡槽内,第一进胶孔的一端与硫化设备上的出胶孔相连通,第一进胶孔的另一端与流道板上的第二进胶孔相连通;优点是该装夹装置的使用不仅方便于硫化模具的安装、拆卸和更换,使得安装、拆卸和更换的过程省时省力,从而提高工作效率,同时也避免了进胶孔对中效果对硫化工艺的不利影响,且该装夹装置能够与不同尺寸大小的硫化模具配合使用,具有通用性。

3、但上述现有技术中,在对不同尺寸的硫化模具进行装夹时,需要对第一螺杆上的两个连接块依次进行转动,由于无法保证两个连接块的移动距离相同,从而容易使安装板与硫化模具之间出现不对齐的情况。

技术实现思路

1、本实用新型的目的在于提供一种装夹装置,旨在解决现有技术中在对不同尺寸的硫化模具进行装夹时,需要对第一螺杆上的两个所述连接块依次进行转动,由于无法保证两个所述连接块的移动距离相同,从而容易使所述安装板与硫化模具之间出现不对齐的情况的技术问题。

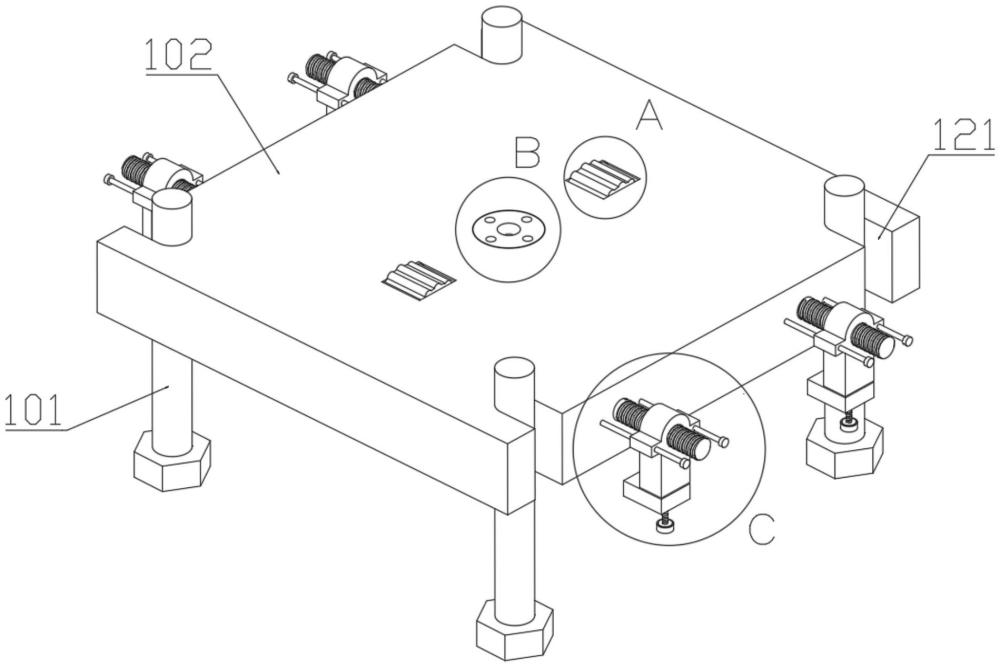

2、为实现上述目的,本实用新型采用的一种装夹装置,包括多个长螺栓和安装板,所述安装板的中部具有第一进胶孔和两个转动槽,所述第一进胶孔内设置有浇口套,所述浇口套内具有主流道,所述转动槽内设置有转动套,所述转动套内设置有双向螺杆,且所述双向螺杆贯穿所述安装板的两侧,所述双向螺杆的两端均螺纹设置有连接块,所述连接块的下方设置有抵持件,所述连接块的两侧均设置有滑块,所述滑块内设置有滑杆,所述滑杆与所述安装板固定连接,并位于所述安装板的外侧,所述安装板的四个底角处均具有u形槽,多个所述长螺栓分别设置于对应的所述u形槽内。

3、其中,所述滑杆远离所述安装板的一端设置有限位块。

4、其中,所述转动套的外侧设置有多个防滑凸起。

5、其中,所述装夹装置还包括多个轴承,多个所述轴承分别与对应的所述双向螺杆固定连接,并两两对称设置于所述双向螺杆上,且还位于所述安装板内。

6、其中,所述抵持件包括丝杆和l形板,所述丝杆的一端设置有旋钮,所述丝杆的另一端设置有限位片,所述l形板内具有螺纹槽,所述连接块内具有调节槽和限位槽,且所述限位槽位于所述调节槽的上方,所述丝杆与所述连接块转动连接,并位于所述调节槽内,且所述限位片位于所述限位槽内,所述l形板与所述连接块滑动连接,并位于所述调节槽内,且贯穿所述调节槽,所述丝杆与所述l形板螺纹连接,并位于所述螺纹槽内。

7、其中,所述旋钮的外侧设置有防滑套。

8、其中,所述防滑套的材质采用天然橡胶。

9、本实用新型的一种装夹装置,包括多个长螺栓和安装板,所述安装板的中部具有第一进胶孔和两个转动槽,所述第一进胶孔内设置有浇口套,所述浇口套内具有主流道,所述转动槽内设置有转动套,所述转动套内设置有双向螺杆,且所述双向螺杆贯穿所述安装板的两侧,所述双向螺杆的两端均螺纹设置有连接块,所述连接块的下方设置有抵持件,所述连接块的两侧均设置有滑块,所述滑块内设置有滑杆,所述滑杆与所述安装板固定连接,并位于所述安装板的外侧,所述安装板的四个底角处均具有u形槽,多个所述长螺栓分别设置于对应的所述u形槽内,通过所述转动套使所述双向螺杆实现自转,两个所述连接块在所述滑杆和所述滑块的作用下进行水平移动,并同时进行移动,从而保证了两个所述连接块的移动距离一致,进而避免了所述安装板与硫化模具之间出现不对齐的情况。

技术特征:

1.一种装夹装置,其特征在于,

2.如权利要求1所述的装夹装置,其特征在于,

3.如权利要求2所述的装夹装置,其特征在于,

4.如权利要求3所述的装夹装置,其特征在于,

5.如权利要求4所述的装夹装置,其特征在于,

6.如权利要求5所述的装夹装置,其特征在于,

7.如权利要求6所述的装夹装置,其特征在于,

技术总结

本技术涉及橡胶硫化模具技术领域,尤其涉及一种装夹装置,包括多个长螺栓和安装板,安装板的中部具有第一进胶孔和两个转动槽,第一进胶孔内设置有浇口套,浇口套内具有主流道,转动槽内设置有转动套,转动套内设置有双向螺杆,且双向螺杆贯穿安装板的两侧,双向螺杆的两端均螺纹设置有连接块,连接块的下方设置有抵持件,连接块的两侧均设置有滑块,滑块内设置有滑杆,安装板的四个底角处均具有U形槽,通过转动套使双向螺杆实现自转,两个连接块在滑杆和滑块的作用下进行水平移动,并同时进行移动,从而保证了两个连接块的移动距离一致,进而避免了安装板与硫化模具之间出现不对齐的情况。

技术研发人员:杨再金,王永强,朱小波

受保护的技术使用者:浙江橡企科技有限公司

技术研发日:20240530

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!