一种对辊压实板材成型设备的制作方法

本技术涉及人造板材压实成型设备,尤其涉及一种对辊压实板材成型设备。

背景技术:

1、人造板材包括人造石英石板材、人造水泥板材等,应用十分广泛。其中,人造石英石板材常用来制作橱柜的台面,该板材具有硬度高、耐高温、耐酸碱、耐冲击、易清洗的优点,并且无任何放射性元素。

2、板材生产流程包括混料、压合、烘干及切料等工序,其中压合工序采用压实成型机进行,传统的压机采用震压或滚压的方式对原料进行压合。但是现有技术中的压机生产效率较慢,且对原料的滚压时会出现滚压不均匀,从而导致压制效果较差。综上所述,如何设计人造板材压实成型设备,以提高生产的效率,同时稳定地均匀压实板材,是目前本领域技术人员亟待解决的问题。

技术实现思路

1、针对背景技术提出的问题,本实用新型的目的在于提出一种对辊压实板材成型设备,解决了现有压机生产效率较慢,压制不均匀的问题。

2、为达此目的,本实用新型采用以下技术方案:

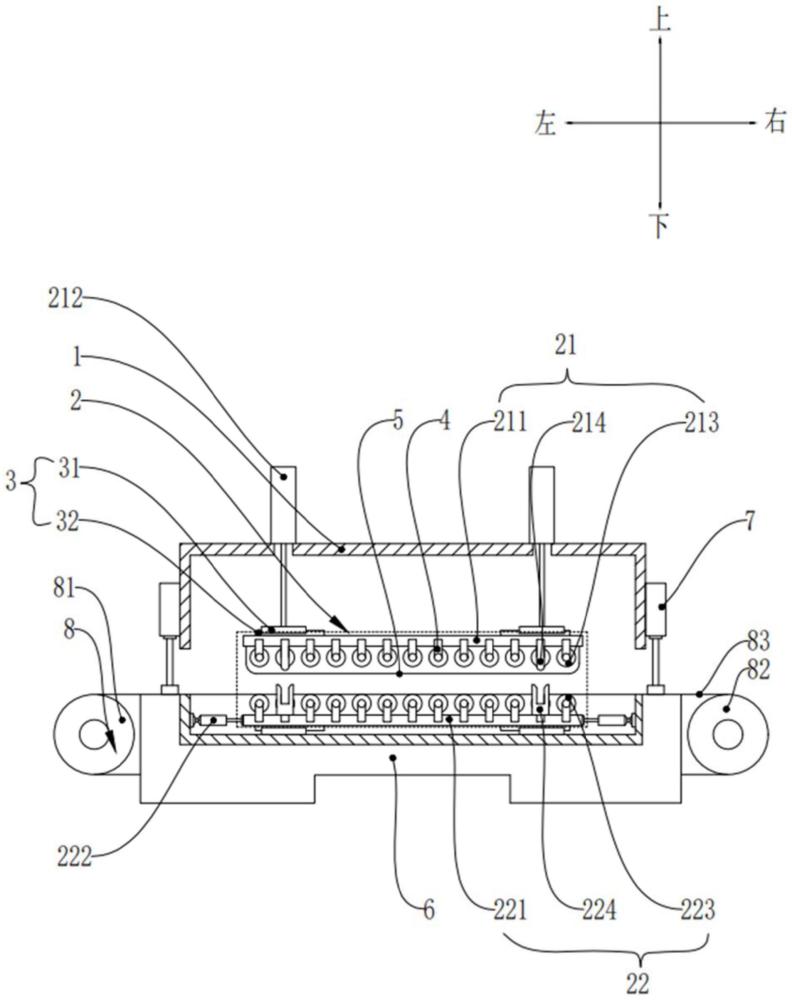

3、一种对辊压实板材成型设备,包括外罩和压料装置;所述压料装置设于所述外罩的内部;所述压料装置包括第一驱动部件、第二驱动部件、同步辊压机构和平移辊压机构,所述第一驱动部件用于驱动所述同步辊压机构在竖直方向往复移动,所述第二驱动部件用于驱动所述平移辊压机构在水平方向往复移动;所述同步辊压机构包括第一压板,所述第一压板可滑动地设置于所述第一驱动部件的输出端,所述第一压板安装有第一辊轮组和锁定凸块;所述平移辊压机构包括第二压板,所述第二压板与所述第二驱动部件的输出端连接,所述第二压板安装有第二辊轮组和卡合槽口;所述卡合槽口用于与所述锁定凸块卡紧配合;当所述第一压板完全下降时,所述第一辊轮组贴合于板材原料,所述卡合槽口卡紧所述锁定凸块,所述第二压板的往复移动带动所述第一压板进行往复式水平运动。

4、优选地,所述第一压板和所述第二压板设有多组导向构件;每组所述导向构件包括滑动推止块和导向限位槽;所述导向限位槽分别独立安装于所述第一压板和所述第二压板,与所述第一压板连接的滑动推止块与所述第一驱动部件的输出端相对固定设置,与所述第二压板连接的滑动推止块与所述第二驱动部件的固定端相对固定设置,所述滑动推止块与所述导向限位槽滑动配合。

5、优选地,还包括升降架,所述第一驱动部件至少设有两个,两个所述第一驱动部件分布于所述升降架的两侧,且所述第一驱动部件通过所述升降架与所述第一压板连接,所述第一驱动部件通过驱动所述升降架在竖直方向的往复移动来带动所述第一压板在竖直方向的往复移动。

6、优选地,所述升降架还包括拱角,所述拱角设于所述升降架的内部转角处。

7、优选地,所述第一压板和所述第二压板还设有多个卡接件,多个所述卡接件间隔均匀地设置,所述第一辊轮组和所述第二辊轮组的每个辊轮的两端均卡装于所述卡接件上。

8、优选地,还包括阻隔带,所述阻隔带设于所述第一辊轮组的下方且与所述第一压板相连。

9、优选地,还包括第三驱动部件;所述外罩分为上罩和下底座,所述上罩罩设于所述下底座的上方,且形成压制空间,所述上罩和所述下底座之间设有所述第三驱动部件,所述第三驱动部件用于驱动所述上罩在竖直方向上作远离或贴合所述下底座的移动。

10、优选地,所述第一驱动部件、所述第二驱动部件和所述第三驱动部件的数量设有多个;所述第一驱动部件和所述第三驱动部件的输出端竖直向下,所述第二驱动部件的输出端延伸至所述第二压板。

11、优选地,还包括运输机构;所述运输机构包括第一运输辊、第二运输辊、运输带和动力部;所述第一运输辊和所述第二运输辊设于所述下底座的两侧;所述运输带将所述第一运输棍、所述第二运输辊和所述下底座缠绕用于运输装载板材原料的模具输板材;所述动力部为所述第一运输辊和所述第二运输辊提供动力。

12、优选地,所述外罩还设有抽气装置,用于形成真空压制空间。

13、与现有技术相比,上述技术方案中的一个技术方案具有以下有益效果:

14、本申请通过两组辊轮组同时碾压,在板材两侧均匀施加压力,避免出现局部变形或不均匀的压实情况,提高板材成型的稳定性。且相比于单侧辊轮组,两组辊轮的设计使得板材成型速度更快,生产效率更高,可以满足大规模生产的需求。更进一步地,通过所述锁定凸块和所述卡合槽口的结合,所述第二压板带动所述第一压板同步地进行往复式左右运动,进而使得两组辊轮组转动碾压板材原料,使得压料装置的结构更简便,减少了装置的生产成本。

技术特征:

1.一种对辊压实板材成型设备,其特征在于,包括外罩(1)和压料装置(2);所述压料装置(2)设于所述外罩(1)的内部;

2.根据权利要求1所述的一种对辊压实板材成型设备,其特征在于,所述第一压板(211)和所述第二压板(221)设有多组导向构件(3);每组所述导向构件(3)包括滑动推止块(31)和导向限位槽(32);所述导向限位槽(32)分别独立安装于所述第一压板(211)和所述第二压板(221),与所述第一压板(211)连接的滑动推止块(31)与所述第一驱动部件(212)的输出端相对固定设置,与所述第二压板(221)连接的滑动推止块(31)与所述第二驱动部件(222)的固定端相对固定设置,所述滑动推止块(31)与所述导向限位槽(32)滑动配合。

3.根据权利要求1所述的一种对辊压实板材成型设备,其特征在于,还包括升降架(35),所述第一驱动部件(212)至少设有两个,两个所述第一驱动部件(212)分布于所述升降架(35)的两侧,且所述第一驱动部件(212)通过所述升降架(35)与所述第一压板(211)连接,所述第一驱动部件(212)通过驱动所述升降架(35)在竖直方向的往复移动来带动所述第一压板(211)在竖直方向的往复移动。

4.根据权利要求3所述的一种对辊压实板材成型设备,其特征在于,所述升降架(35)还包括拱角(351),所述拱角(351)设于所述升降架(35)的内部转角处。

5.根据权利要求1所述的一种对辊压实板材成型设备,其特征在于,所述第一压板(211)和所述第二压板(221)还设有多个卡接件(4),多个所述卡接件(4)间隔均匀地设置,所述第一辊轮组(213)和所述第二辊轮组(223)的每个辊轮的两端均卡装于所述卡接件(4)上。

6.根据权利要求1所述的一种对辊压实板材成型设备,其特征在于,还包括阻隔带(5),所述阻隔带(5)设于所述第一辊轮组(213)的下方且与所述第一压板(211)相连。

7.根据权利要求1所述的一种对辊压实板材成型设备,其特征在于,还包括第三驱动部件(7);所述外罩(1)分为上罩和下底座(6),所述上罩罩设于所述下底座(6)的上方,且形成压制空间,所述上罩和所述下底座(6)之间设有所述第三驱动部件(7),所述第三驱动部件(7)用于驱动所述上罩在竖直方向上作远离或贴合所述下底座(6)的移动。

8.根据权利要求7所述的一种对辊压实板材成型设备,其特征在于,所述第一驱动部件(212)、所述第二驱动部件(222)和所述第三驱动部件(7)的数量设有多个;所述第一驱动部件(212)和所述第三驱动部件(7)的输出端竖直向下,所述第二驱动部件(222)的输出端延伸至所述第二压板(221)。

9.根据权利要求7所述的一种对辊压实板材成型设备,其特征在于,还包括运输机构(8);所述运输机构(8)包括第一运输辊(81)、第二运输辊(82)、运输带(83)和动力部;所述第一运输辊(81)和所述第二运输辊(82)设于所述下底座(6)的两侧;所述运输带(83)将所述第一运输辊(81)、所述第二运输辊(82)和所述下底座(6)缠绕用于运输装载板材原料的模具输板材;所述动力部为所述第一运输辊(81)和所述第二运输辊(82)提供动力。

10.根据权利要求1所述的一种对辊压实板材成型设备,其特征在于,所述外罩(1)还设有抽气装置,用于形成真空压制空间。

技术总结

一种对辊压实板材成型设备,包括外罩和压料装置;所述压料装置设于所述外罩的内部;所述压料装置包括第一驱动部件、第二驱动部件、同步辊压机构和平移辊压机构;所述同步辊压机构包括第一压板,所述第一驱动部件连接第一压板带动其竖直运动,所述第一压板设有第一辊轮组和锁定凸块;所述平移辊压机构包括第二压板,所述第二驱动部件连接第二压板带动其水平运动,所述第二压板设有第二辊轮组和卡合槽口;所述卡合槽口卡紧所述锁定凸块。本申请通过锁定凸块和卡合槽口结合,第二压板带动第一压板进行往复式左右运动,进而使得两组辊轮组转动碾压板材原料,避免出现不均匀的情况,提高板材成型的稳定性,且生产效率更高,可以满足大规模生产的需求。

技术研发人员:邱建平,童路洋,唐永林

受保护的技术使用者:佛山慧谷科技股份有限公司

技术研发日:20240531

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!